Hidroksipropil metilselülozun (HPMC) dondurulmuş hamurun ve ilgili mekanizmaların işleme özellikleri üzerindeki etkileri

Dondurulmuş hamurun işleme özelliklerinin iyileştirilmesi, yüksek kaliteli uygun buğulanmış ekmeğin büyük ölçekli üretimini gerçekleştirmek için bazı pratik öneme sahiptir. Bu çalışmada, dondurulmuş hamura yeni bir hidrofilik kolloid (hidroksipropil metilselüloz, yang, MC) uygulandı. HPMC'nin iyileştirme etkisini değerlendirmek için dondurulmuş hamurun işleme özellikleri ve buğulanmış ekmek kalitesi üzerindeki%0.5,%1,%2) etkileri değerlendirildi. Bileşenlerin yapısı ve özellikleri üzerinde etkisi (buğday gluten, buğday nişastası ve maya).

Farinalite ve gerilmenin deneysel sonuçları, HPMC eklenmesinin hamurun işleme özelliklerini geliştirdiğini ve dinamik frekans tarama sonuçlarının, donma periyodu boyunca HPMC ile ilave edilen hamurun viskoelastisitesinin çok az değiştiğini ve hamur ağ yapısının nispeten kararlı kaldığını gösterdi. Ek olarak, kontrol grubu ile karşılaştırıldığında, buğulanmış ekmeğin spesifik hacmi ve esnekliği iyileştirildi ve% 2 HPMC ile eklenen dondurulmuş hamur 60 gün boyunca dondurulduktan sonra sertlik azaldı.

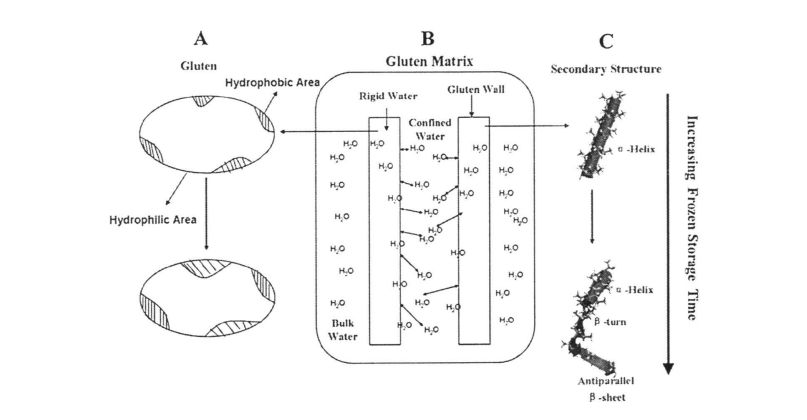

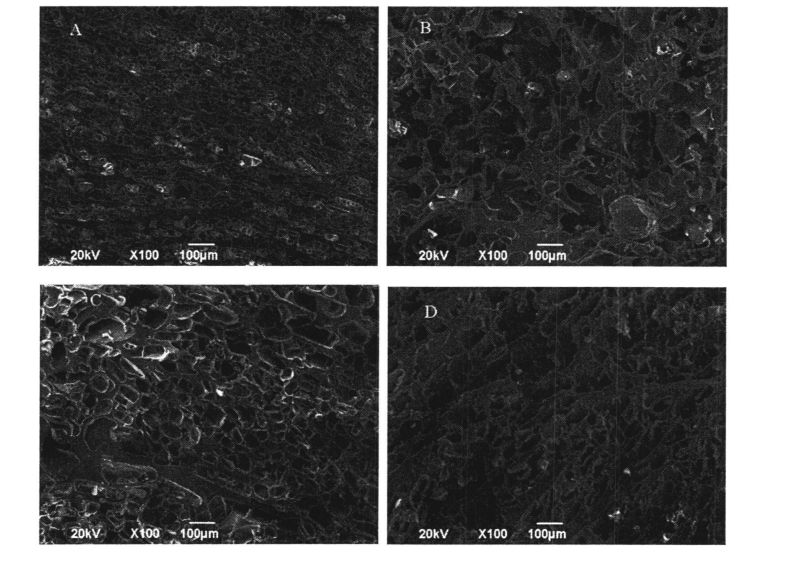

Buğday gluteni, hamur ağı yapısının oluşumunun maddi temelidir. Deneyler, I-IPMC'nin eklenmesinin, dondurulmuş depolama sırasında buğday gluten proteinleri arasında YD ve disülfür bağlarının kırılmasını azalttığını bulmuştur. Ek olarak, düşük alan nükleer manyetik rezonans ve su durumu geçiş ve yeniden kristalleştirme fenomenlerinin taranan diferansiyel sonuçları sınırlıdır ve hamurdaki dondurulabilir su içeriği azalır, böylece buz kristali büyümesinin gluten mikroyapısı ve mekansal konformasyonu üzerindeki etkisi baskılanır. Tarama elektron mikroskobu, HPMC ilavesinin gluten ağ yapısının stabilitesini koruyabileceğini sezgisel olarak göstermiştir.

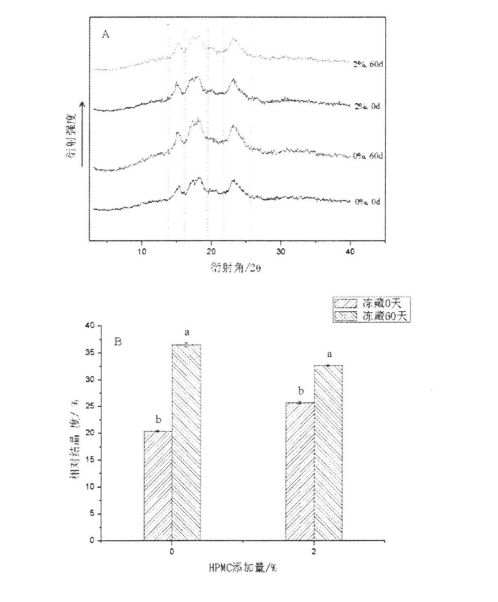

Nişasta hamurdaki en bol kuru maddedir ve yapısındaki değişiklikler jelatinasyon özelliklerini ve nihai ürünün kalitesini doğrudan etkileyecektir. X. X-ışını kırınımı ve DSC'nin sonuçları, nispi kristalliğin nişastanın arttığını ve jelatinasyon entalpisinin donmuş depolamadan sonra arttığını gösterdi. Dondurulmuş depolama süresinin uzamasıyla birlikte, HPMC ilavesi olmadan nişastanın şişme gücü kademeli olarak azalırken, nişasta jelatinasyon özellikleri (tepe viskozitesi, minimum viskozite, nihai viskozite, bozulma değeri ve retrogradasyon değeri) önemli ölçüde artmıştır; Depolama süresi boyunca, kontrol grubuyla karşılaştırıldığında, HPMC ilavesinin artmasıyla, nişasta kristal yapısındaki değişiklikler ve jelatinasyon özellikleri kademeli olarak azalmıştır.

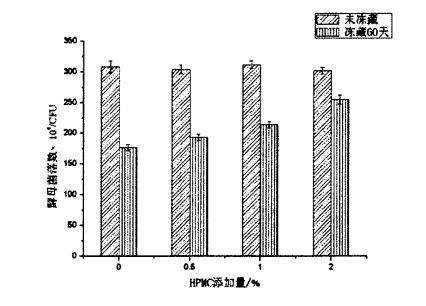

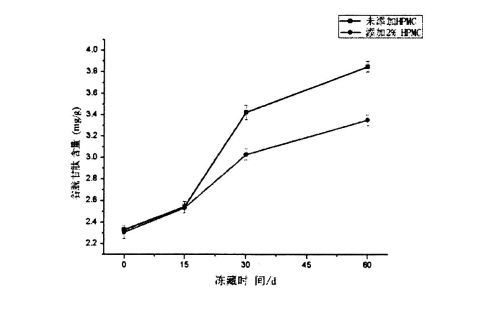

Mayanın fermantasyon gazı üretim aktivitesi, fermente un ürünlerinin kalitesi üzerinde önemli bir etkiye sahiptir. Deneyler aracılığıyla, kontrol grubu ile karşılaştırıldığında, HPMC ilavesinin maya fermantasyon aktivitesini daha iyi koruyabileceği ve 60 günlük dondurmadan sonra hücre dışı azaltılmış glutatyon içeriğinin artış oranını azaltabileceği ve belirli bir aralık içinde HPMC'nin koruyucu etkisinin ilave miktarı ile pozitif olarak ilişkili olduğu bulunmuştur.

Sonuçlar, HPMC'nin, işleme özelliklerini ve buğulanmış ekmeğin kalitesini artırmak için yeni bir kriyoprotektan tipi olarak dondurulmuş hamura eklenebileceğini gösterdi.

Anahtar kelimeler: buğulanmış ekmek; dondurulmuş hamur; hidroksipropil metilselüloz; buğday gluten; buğday nişastası; maya.

İçindekiler

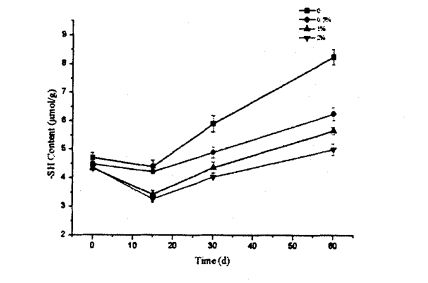

Bölüm 1 Önsöz ............................................................................................................................. 1

1.1 Yurtiçinde ve Yurtdışında Araştırmanın Mevcut Durumu ………………………………………………………… L

1.1.1 Mansuiqi'ye Giriş ……………………………………………………………………………………… 1

1.1.2 Buğulanmış Çöreklerin Araştırma Durumu …………………………………………………. . ………… 1

1.1.3 Dondurulmuş Hamur Giriş ............................................................................................. 2

1.1.4 Dondurulmuş hamurun sorunları ve zorlukları ……………………………………………………… .3

1.1.5 Dondurulmuş hamurun araştırma durumu ……………………………………. ............................................. 4

1.1.6 Dondurulmuş hamurda hidrokolloidlerin uygulanması Kalite Geliştirme ………………… .5

1.1.7 Hidroksipropil metil selüloz (hidroksipropil metil selüloz, I-IPMC) ………. 5

112 çalışmanın amacı ve önemi ............................................................................ 6

1.3 Çalışmanın ana içeriği ................................................................................................... 7

Bölüm 2 HPMC ilavesinin dondurulmuş hamurun işleme özellikleri ve buğulanmış ekmek kalitesi üzerindeki etkileri ………………………………………………………………… ... 8

2.1 Giriş ...................................................................................................................................... 8

2.2 Deneysel Malzemeler ve Yöntemler .................................................................................... 8

2.2.1 Deneysel Malzemeler ............................................................................................................ 8

2.2.2 Deneysel Aletler ve Ekipman ......................................................................... 8

2.2.3 Deneysel Yöntemler ............................................................................................................ 9

2.3 Deneysel Sonuçlar ve Tartışma …………………………………………………………………. 11

2.3.1 Buğday unun temel bileşenlerinin indeksi ………………………………………………………… .1L

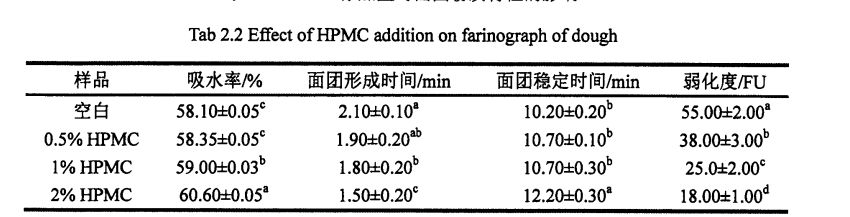

2.3.2 HPMC ilavesinin hamurun farinöz özellikleri üzerindeki etkisi ………………… .11

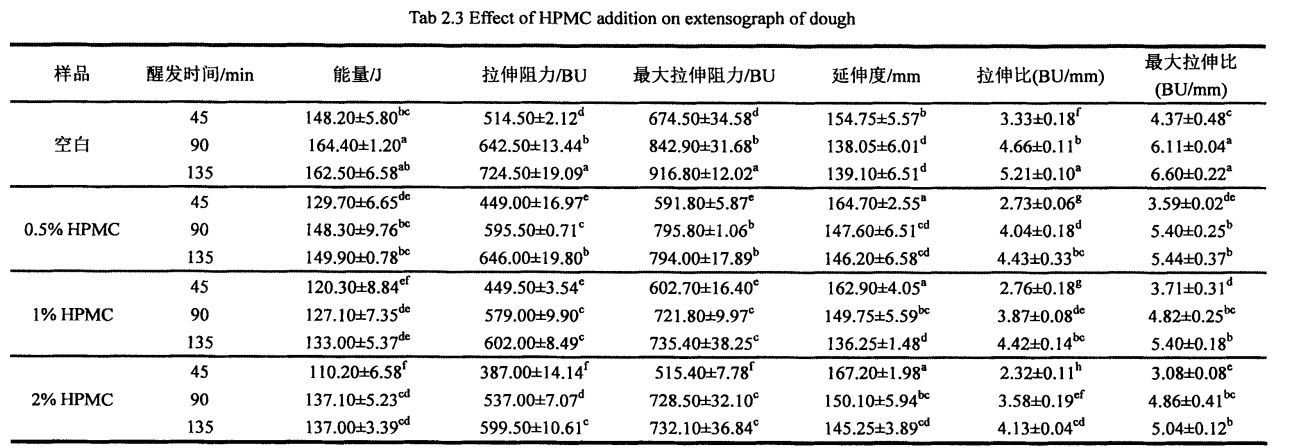

2.3.3 HPMC ilavesinin hamurun gerilme özellikleri üzerindeki etkisi ………………………… 12

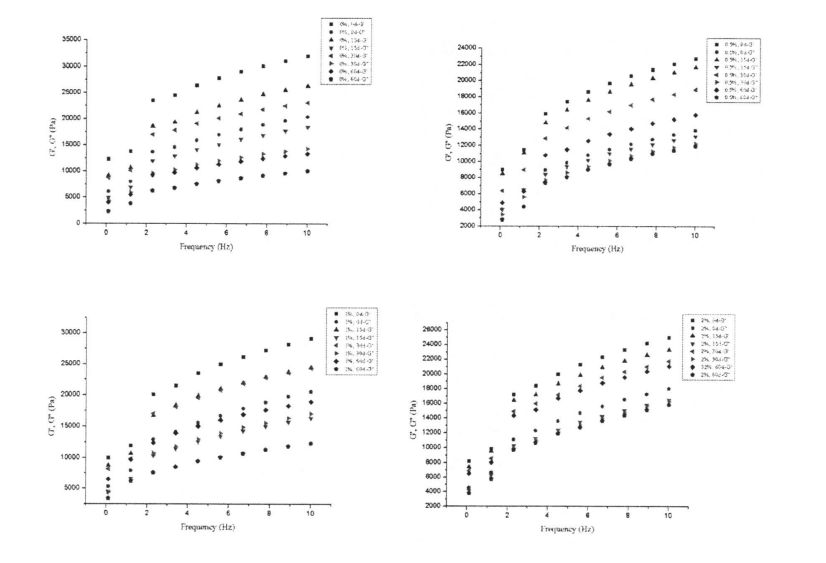

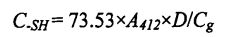

2.3.4 HPMC ilavesi ve donma süresinin hamurun reolojik özellikleri üzerindeki etkisi …………………………. ……………………………………………………………………………………………………… .15

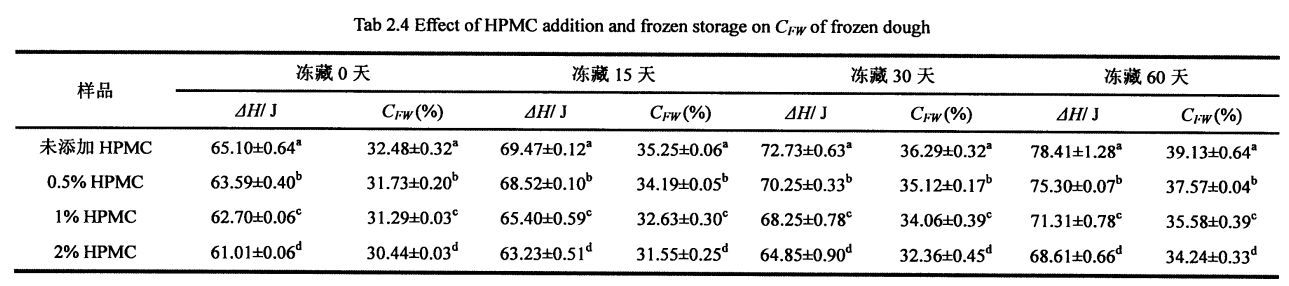

2.3.5 HPMC ekleme miktarı ve donma depolama süresinin dondurulmuş hamurdaki dondurulabilir su içeriği (GW) üzerindeki etkileri ………… …………………………………………………………………………… 15

2.3.6 HPMC ekleme ve donma süresinin buğulanmış ekmek kalitesi üzerindeki etkisi ……………………………………………………………………………………………………………………………… 18

2.4 Bölüm Özeti .......................................................................................................................... 21

Bölüm 3 HPMC ilavesinin donma koşullarında buğday gluten proteininin yapısı ve özellikleri üzerindeki etkileri ………………………………………………………………………… ................... 24

3.1 Giriş ................................................................................................................................. 24

3.2.1 Deneysel Malzemeler ............................................................................................................ 25

3.2.2 Deneysel Cihaz ........................................................................................................... 25

3.2.3 Deneysel Reaktifler …………………………………………………………………………. ……………… 25

3.2.4 Deneysel Yöntemler ....................................................................................................... 25

3. Sonuçlar ve Tartışma ............................................................................................................ 29

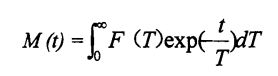

3.3.1 HPMC ekleme ve donma süresinin ıslak gluten kütlesinin reolojik özellikleri üzerindeki etkisi ………………………………………………………………………………………………………… .29

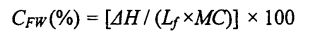

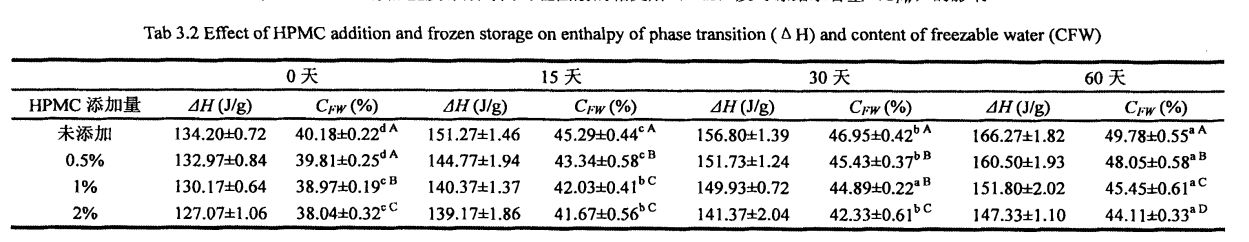

3.3.2 HPMC miktarının eklenmesinin ve dondurucu depolama süresinin donabilir nem içeriği (CFW) ve termal stabilite üzerine etkisi …………………………………………………………………………………. 30

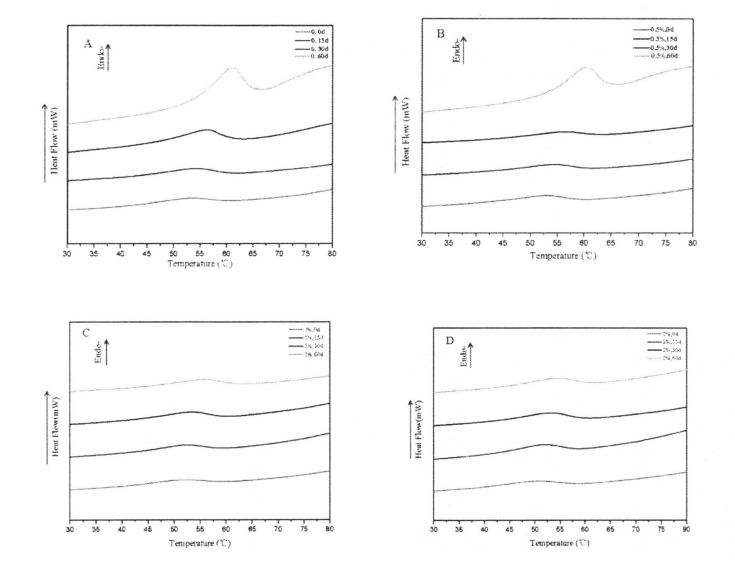

3.3.3 HPMC ekleme miktarı ve donma depolama süresinin serbest sülfhidril içeriği (C kapı) üzerindeki etkileri ………………………………………………………………………………………………………………………………………………. . 34

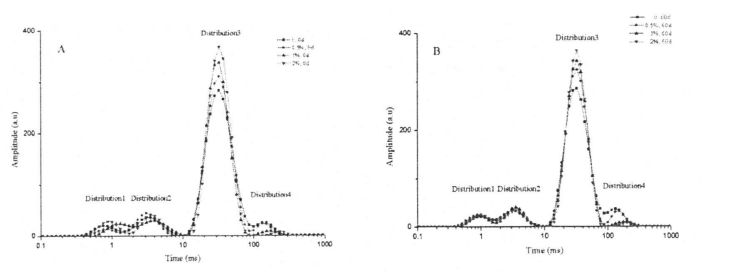

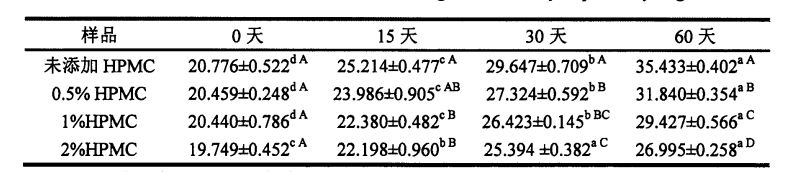

3.3.4 HPMC ekleme miktarı ve donma depolama süresinin ıslak glüten kütlesinin enine gevşeme süresi (n) üzerindeki etkileri ………………………………………………………………………

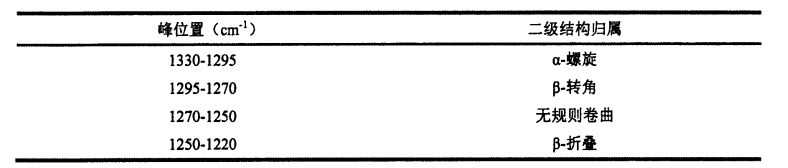

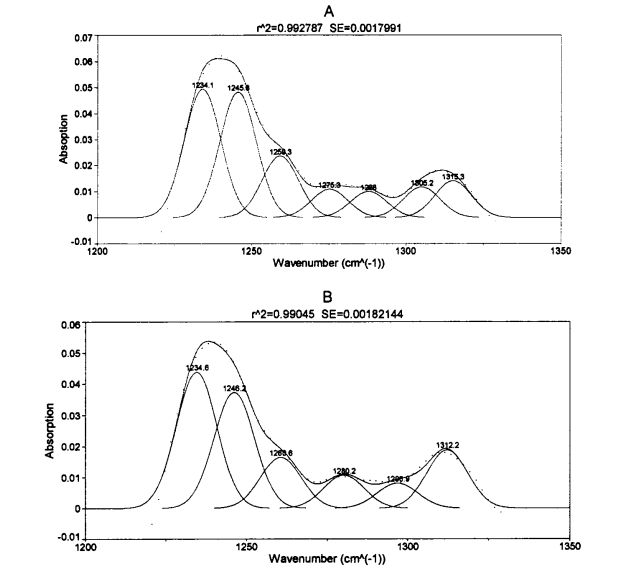

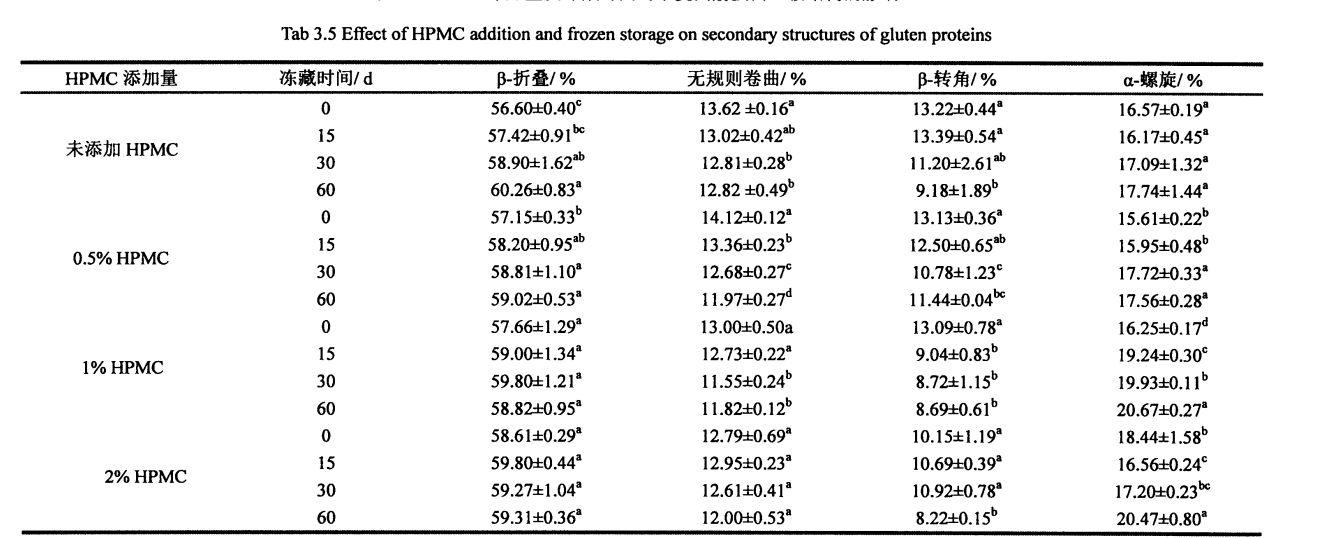

3.3.5 HPMC ekleme miktarı ve donma depolama süresinin glütenin ikincil yapısı üzerindeki etkileri …………………………………………………………………………… .37

3.3.6 FIPMC ilave miktarı ve donma süresinin glüten proteininin yüzey hidrofobikliği üzerindeki etkileri …………………………………………………………………………………………… 41

3.3.7 HPMC ekleme miktarı ve donma depolama süresinin glütenin mikro ağ yapısı üzerindeki etkileri ………………………………………………………………………… .42

3.4 Bölüm Özet ..................................................................................................................... 43

Bölüm 4 HPMC ilavesinin dondurulmuş depolama koşulları altında nişasta yapısı ve özellikleri üzerindeki etkileri ………………………………………………………………………………………………………………… 44

4.1 Giriş ............................................................................................................................... 44

4.2 Deneysel Malzemeler ve Yöntemler ................................................................................ 45

4.2.1 Deneysel Malzemeler ................................................................................................ ………… .45

4.2.2 Deneysel Cihaz ........................................................................................................ 45

4.2.3 Deneysel Yöntem ............................................................................................................ 45

4.3 Analiz ve Tartışma ........................................................................................................... 48

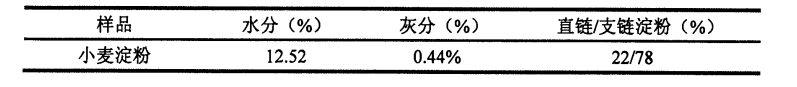

4.3.1 Buğday nişastasının temel bileşenlerinin içeriği ……………………………………………………. 48

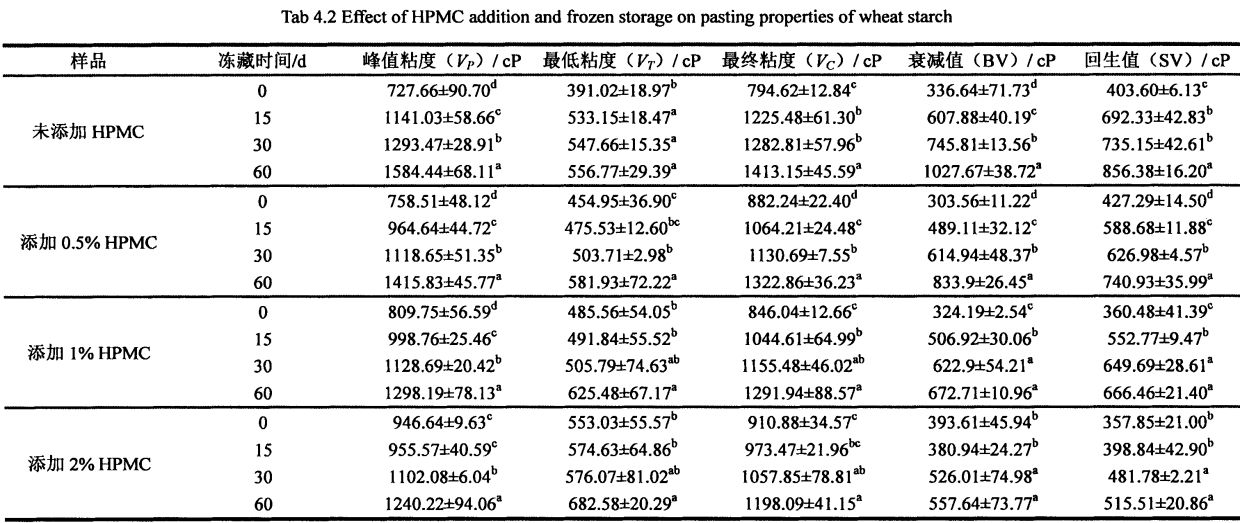

4.3.2 I-IPMC ekleme miktarı ve dondurulmuş depolama süresinin buğday nişastasının jelatinasyon özellikleri üzerindeki etkileri ………………………………………………………… .48

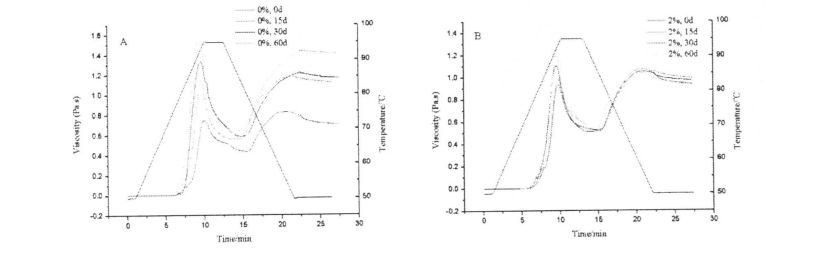

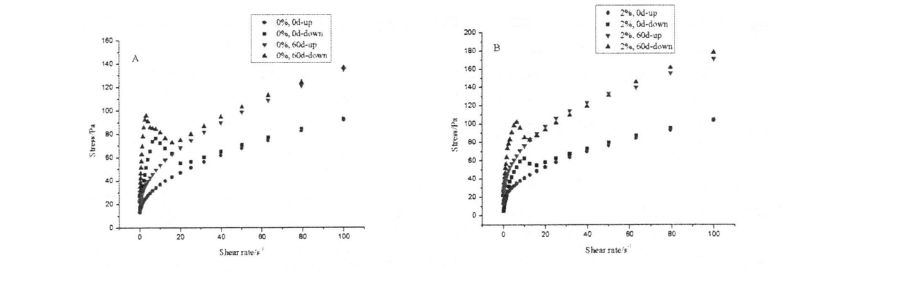

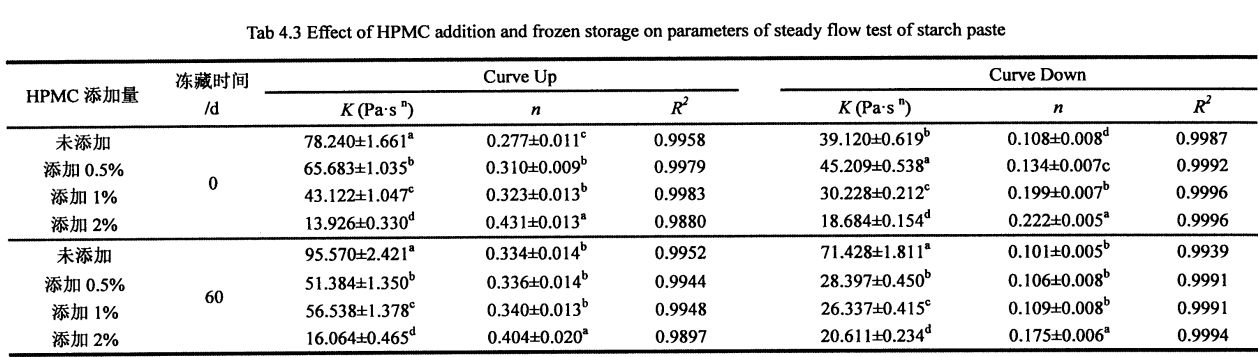

4.3.3 HPMC ekleme ve donma depolama süresinin nişasta macunun kesme viskozitesi üzerindeki etkileri …………………………………………………………………………………………………………………………………………………. 52

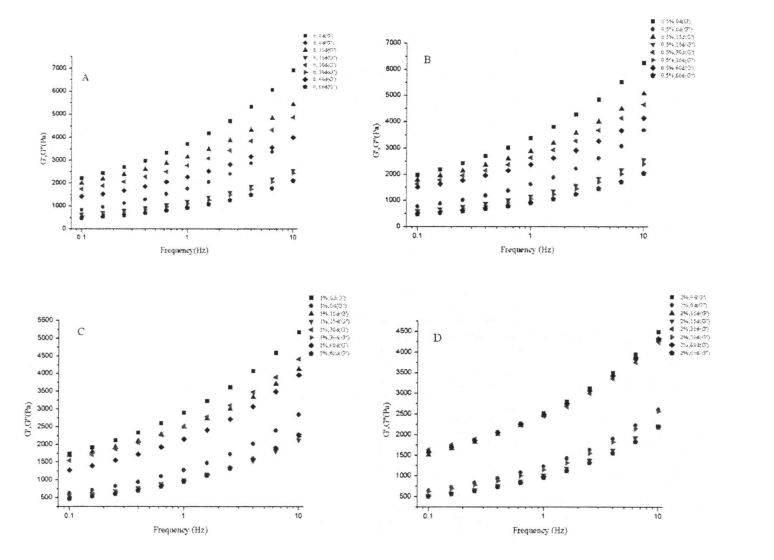

4.3.4 HPMC ekleme miktarı ve dondurulmuş depolama süresinin nişasta macunun dinamik viskoelastisitesi üzerindeki etkileri …………………………………………………………… .55

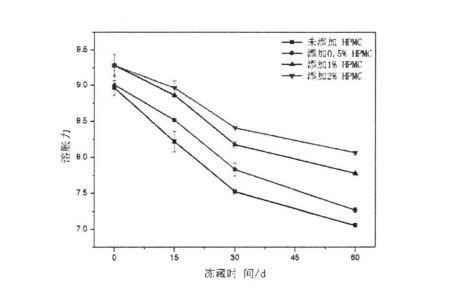

4.3.5 HPMC toplama miktarı ve dondurulmuş depolama süresinin nişasta şişme yeteneği üzerindeki etkisi …………………………………………………………………………………………… .56

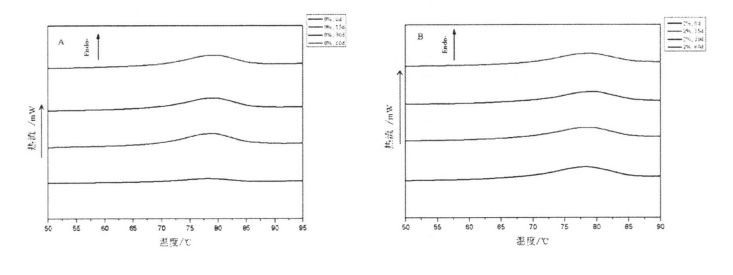

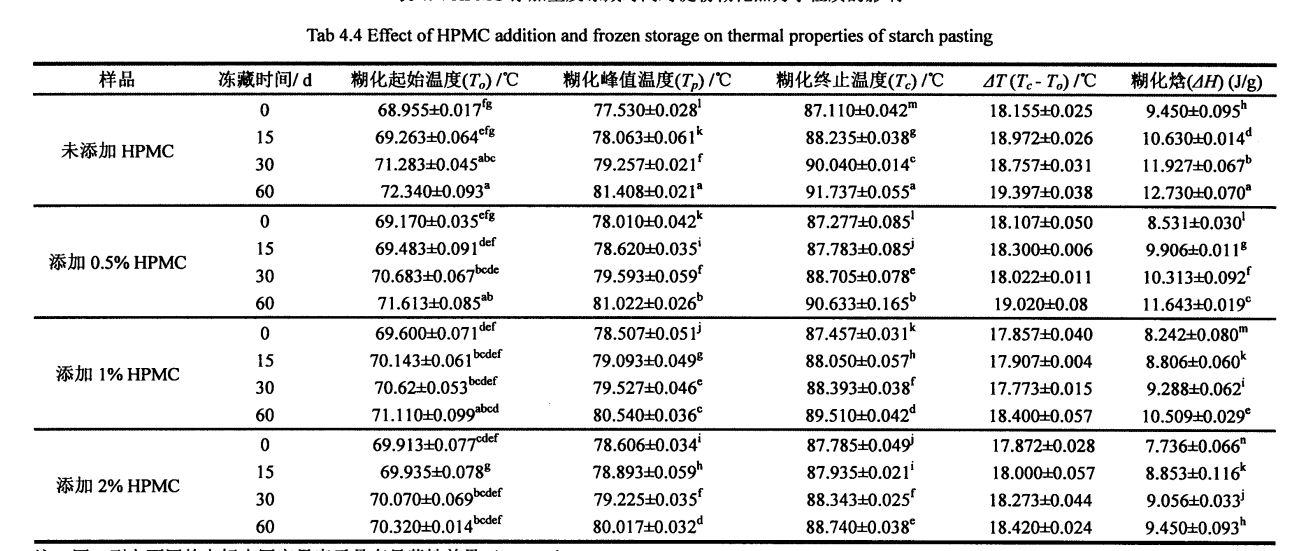

4.3.6 I-IPMC ilave miktarı ve dondurulmuş depolama süresinin nişastanın termodinamik özellikleri üzerindeki etkileri ……………………………………………………………………………………………………………………………………………………………. . 57

4.3.7 HPMC ekleme miktarı ve donma depolama süresinin nişastanın göreceli kristalliği üzerindeki etkileri ………………………………………………………………………… .59

4.4 Bölüm Özet ...................................................................................................................... 6 1

Bölüm 5 HPMC ilavesinin dondurulmuş depolama koşullarında maya sağkalım oranı ve fermantasyon aktivitesi üzerindeki etkileri …………………………………………………………………………………………………………………………………………………………………………………………………………………………………… . 62

5.1 Giriş .................................................................................................................................... 62

5.2 Malzeme ve Yöntem ............................................................................................................ 62

5.2.1 Deneysel Malzemeler ve Enstrümanlar ......................................................................... 62

5.2.2 Deneysel yöntemler. . . . . ………………………………………………………………………………. 63

5.3 Sonuçlar ve Tartışma ............................................................................................................... 64

5.3.1 HPMC ekleme ve donma süresinin hamurun prova yüksekliği üzerindeki etkisi …………………………………………………………………………………………………………………… 64

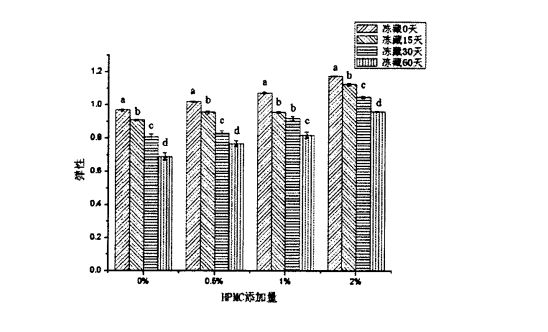

5.3.2 HPMC ekleme miktarının ve donma süresinin maya sağkalım oranı üzerindeki etkileri ……………………………………………………………………………………………………………………………… 65

5.3.3 Hamurdaki glutatyon içeriği üzerindeki HPMC miktarının ve donma süresinin eklenmesinin etkisi ……………………………………………………………………………………………………… 66. "

5.4 Bölüm Özet ........................................................................................................................ 67

Bölüm 6 Sonuçlar ve Beklentiler ........................................................................................ ……… 68

6.1 Sonuç .............................................................................................................................. 68

6.2 Outlook ...................................................................................................................................... 68

İllüstrasyonlar listesi

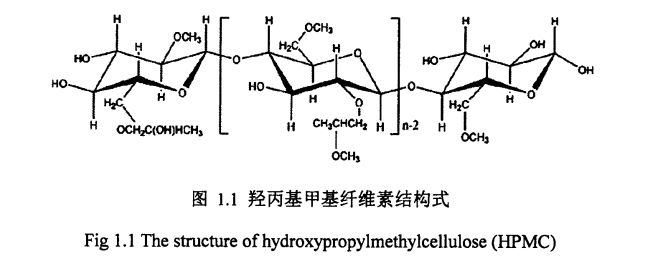

Şekil 1.1 Hidroksipropil metilselülozun yapısal formülü ………………………. . 6

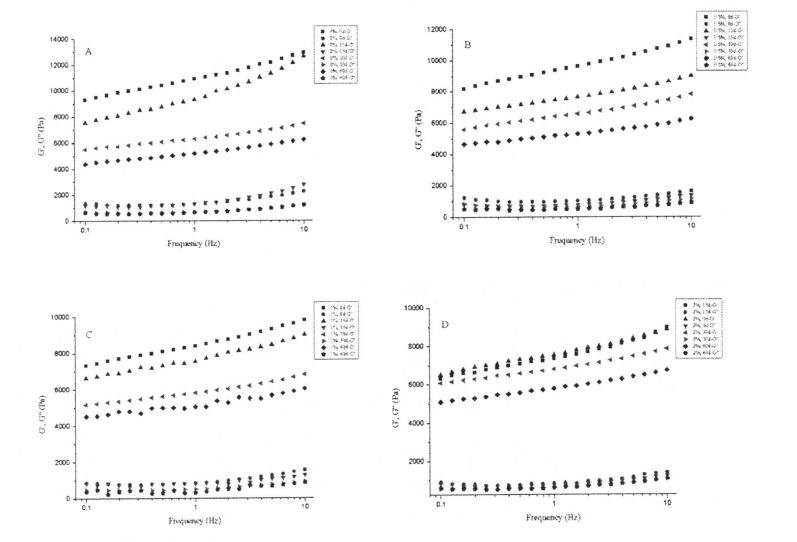

Şekil 2.1 HPMC ilavesinin dondurulmuş hamurun reolojik özellikleri üzerindeki etkisi …………………………………………………………………………………………………………………………… .. 15

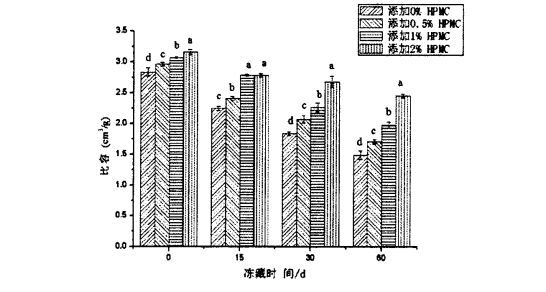

Şekil 2.2 HPMC ilavesi ve donma süresinin belirli buğulanmış ekmek hacmi üzerine etkileri ………………………………………………………………………………………………………………………… ... 18

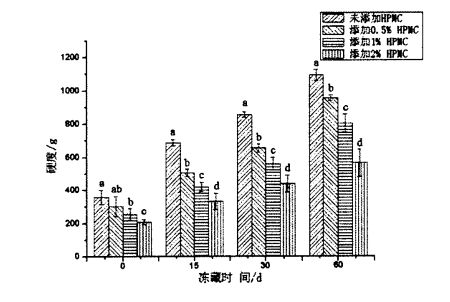

Şekil 2.3 HPMC ilavesi ve donma süresinin buğulanmış ekmeğin sertliği üzerindeki etkisi ……………………………………………………………………………………………………

Şekil 2.4 HPMC ilavesi ve donma süresinin buğulanmış ekmeğin esnekliği üzerindeki etkisi ……………………………………………………………………………………………………………………………………………………………………………. . 20

Şekil 3.1 HPMC ilavesi ve donma süresinin ıslak glutenin reolojik özellikleri üzerindeki etkisi …………………………………………………………………………………………………………………………………………………. 30

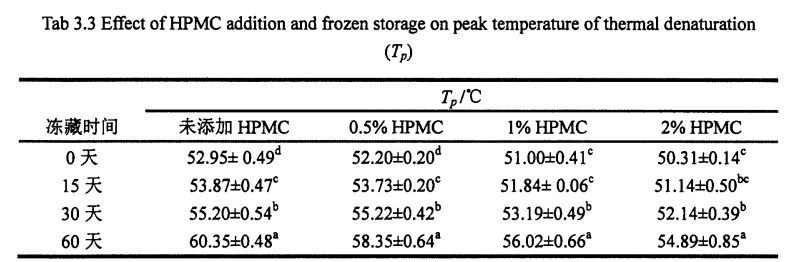

Şekil 3.2 HPMC ilavesi ve donma süresinin buğday gluteninin termodinamik özellikleri üzerindeki etkileri ……………………………………………………………………………………………………………………………………………………………………………… . 34

Şekil 3.3 HPMC ekleme ve donma süresinin buğday gluteninin serbest sülfhidril içeriği üzerine etkileri ……………………………………………………………………………………………………… .... 35

Şekil 3.4 HPMC ekleme miktarının ve donma depolama süresinin ıslak glütenin enine gevşeme süresinin (n) dağılımı üzerindeki etkileri ………………………………………………………… 36

Şekil 3.5 Dekonvolüsyon ve ikinci türev bağlantıdan sonra amid III bandının buğday gluten protein kızılötesi spektrumu …………………………………………………………………………… ... 38

Şekil 3.6 İllüstrasyon ............................................................................................................ ……… .39

Şekil 3.7 HPMC ilavesi ve donma süresinin mikroskobik gluten ağ yapısı üzerindeki etkisi ……………………………………………………………………………………………………… .... 43

Şekil 4.1 nişasta jelatinizasyon karakteristik eğrisi ............................................................... 51

Şekil 4.2 nişasta macununun sıvı tiksotropisi ................................................................................ 52

Şekil 4.3 MC miktarının eklenmesinin ve donma süresinin nişasta macununun viskoelastisitesi üzerine etkileri ……………………………………………………………………………………………………………… .... 57

Şekil 4.4 HPMC ekleme ve donma depolama süresinin nişasta şişme yeteneği üzerindeki etkisi ………………………………………………………………………………………………………………………………………… ... 59

Şekil 4.5 HPMC ilavesi ve donma depolama süresinin nişastanın termodinamik özellikleri üzerindeki etkileri ……………………………………………………………………………………………………………………………………………………. . 59

Şekil 4.6 HPMC ekleme ve donma depolama süresinin nişasta XRD özellikleri üzerindeki etkileri …………………………………………………………………………………………………………… .62

Şekil 5.1 HPMC ekleme ve donma süresinin hamurun prova yüksekliği üzerindeki etkisi ……………………………………………………………………………………………………………………………………… ... 66

Şekil 5.2 HPMC ekleme ve donma süresinin maya sağkalım oranı üzerindeki etkisi ……………………………………………………………………………………………………………………… .... 67

Şekil 5.3 Mayanın Mikroskobik Gözlemi (Mikroskobik İnceleme) ………………………………………………………………………………………………………………………………………………………. 68

Şekil 5.4 HPMC ekleme ve donma süresinin glutatyon (GSH) içeriği üzerindeki etkisi …………………………………………………………………………………………………………………… ... 68

Formlar Listesi

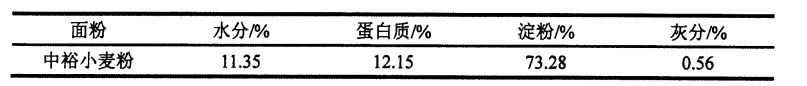

Tablo 2.1 Buğday ununun temel içeriği …………………………………………………. 11

Tablo 2.2 I-IPMC ilavesinin hamurun farinöz özellikleri üzerindeki etkisi …………… 11

Tablo 2.3 I-IPMC ilavesinin hamur gerilme özelliklerine etkisi ………………………………… .14

Tablo 2.4 I-IPMC ekleme miktarının ve donma süresinin dondurulmuş hamurun donabilir su içeriği (CF çalışması) üzerindeki etkisi …………………………………………………………………………………… .17

Tablo 2.5 I-IPMC ekleme miktarı ve donma depolama süresinin buğulanmış ekmekin doku özellikleri üzerindeki etkileri ……………………………………………………………… .21

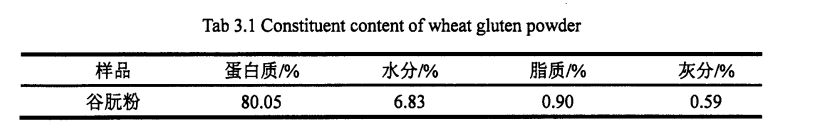

Tablo 3.1 Glutendeki temel bileşenlerin içeriği ………………………………………………………… .25

Tablo 3.2 I-IPMC ilave miktarı ve donma depolama süresinin Faz geçiş entalpisi (YI IV) ve ıslak glutenin dondurucu su içeriği (ECH) üzerindeki etkileri ………………………. 31

Tablo 3.3 HPMC ekleme miktarı ve donma depolama süresinin buğday gluteninin termal denatürasyonunun tepe sıcaklığı (ürün) üzerindeki etkileri …………………………………………. 33

Tablo 3.4 Protein ikincil yapılarının ve ödevlerinin tepe pozisyonları ………… .37

Tablo 3.5 HPMC ekleme ve donma süresinin buğday gluteninin ikincil yapısı üzerindeki etkileri …………………………………………………………………………………………………………… .40

Tablo 3.6 I-IPMC ilavesi ve donma depolama süresinin buğday gluteninin yüzey hidrofobikliği üzerindeki etkileri ……………………………………………………………………………………………………………. 41

Tablo 4.1 Buğday nişastasının temel bileşenlerinin içeriği ………………………………………………… 49

Tablo 4.2 HPMC ekleme miktarı ve dondurulmuş depolama süresinin buğday nişastasının jelatinasyon özellikleri üzerindeki etkileri …………………………………………………………… 52

Tablo 4.3 I-IPMC ilavesi ve donma süresinin buğday nişastası macununun kesme viskozitesi üzerindeki etkileri ……………………………………………………………………………………………………………………. 55

Tablo 4.4 I-IPMC ekleme miktarının ve dondurulmuş depolama süresinin nişasta jelatinizasyonunun termodinamik özellikleri üzerindeki etkileri ………………………………………………………… .60

Bölüm 1 Önsöz

1.1 Yurtdışında ve Yurtdışında Araştırma Durumu

1.1.1 Buğulanmış Ekmeğe Giriş

Buğulanmış ekmek, prova ve buhardan sonra hamurdan yapılan yiyecekleri ifade eder. Geleneksel bir Çin makarna yemeği olarak, buğulanmış ekmek uzun bir geçmişe sahiptir ve "oryantal ekmek" olarak bilinir. Bitmiş ürünü hemisferik veya şekil olarak uzatılmış, tadı yumuşak, lezzetli lezzetli ve besin açısından zengin olduğundan, uzun zamandır halk arasında yaygın olarak popüler olmuştur. Ülkemizin, özellikle de Kuzey sakinlerinin temel gıdalarıdır. Tüketim, kuzeydeki ürünlerin diyet yapısının yaklaşık 2/3'ünü ve ülkedeki un ürünlerinin diyet yapısının yaklaşık% 46'sını oluşturmaktadır [21].

1.1.2 Buğulanmış ekmekin araştırma durumu

Şu anda, buğulanmış ekmek üzerine yapılan araştırma esas olarak aşağıdaki yönlere odaklanmaktadır:

1) Yeni karakteristik buğulanmış çöreklerin geliştirilmesi. Buğulanmış ekmek hammaddelerinin yeniliği ve fonksiyonel aktif maddelerin eklenmesi yoluyla, hem beslenme hem de fonksiyonu olan yeni buğulanmış ekmek çeşitleri geliştirilmiştir. Temel bileşen analizi ile çeşitli tahıl buğulanmış ekmeğin kalitesi için değerlendirme standardı oluşturulmuştur; Fu et A1. (2015) buğulanmış ekmeğe diyet lifi ve polifenol içeren limon pomace ekledi ve buğulanmış ekmeğin antioksidan aktivitesini değerlendirdi; Hao & Beta (2012) arpa kepeği ve keten tohumu (biyoaktif maddeler bakımından zengin) buğulanmış ekmek üretim sürecini inceledi [5]; Shiau ve A1. (2015) ananas hamuru fiber eklenmesinin hamur reolojik özellikleri ve buğulanmış ekmek kalitesi üzerindeki etkisini değerlendirmiştir [6].

2) Buğulanmış ekmek için özel unların işlenmesi ve birleştirilmesi üzerine araştırma. Un özelliklerinin hamur ve buğulanmış çöreklerin kalitesi üzerindeki etkisi ve buğulanmış çörekler için yeni özel un üzerindeki araştırmalar ve buna dayanarak, un işleme uygunluğunun bir değerlendirme modeli oluşturulmuştur [7]; Örneğin, farklı un öğütme yöntemlerinin un kalitesi ve buğulanmış çörekler üzerindeki etkileri [7] 81; Birkaç mumsu buğday unun bileşiğinin buğulanmış ekmek kalitesi üzerindeki etkisi [9J et al.; Zhu, Huang ve Khan (2001) buğday proteininin hamur ve kuzey buğulanmış ekmeğin kalitesi üzerindeki etkisini değerlendirmiştir ve gliadin/ glutenin hamur özellikleri ve buharda ekmek kalitesi ile anlamlı olarak negatif korelasyon gösterdiği düşünülür; Zhang, et a1. (2007) gluten protein içeriği, protein tipi, hamur özellikleri ve buğulanmış ekmek kalitesi arasındaki korelasyonu analiz etmiş ve yüksek moleküler ağırlıklı glutenin alt biriminin (1LIGH.Moleküler ağırlık, HMW) ve toplam protein içeriğinin kuzey buğulanmış ekmek kalitesi ile ilişkili olduğu sonucuna varmıştır. önemli bir etkisi vardır [11].

3) Hamur hazırlama ve buğulanmış ekmek yapma teknolojisi üzerine araştırmalar. Buğulanmış ekmek üretim süreci koşullarının kalite ve süreç optimizasyonu üzerindeki etkisi üzerine araştırmalar; Liu Changhong ve ark. (2009), hamur koşullandırma sürecinde, su ilavesi, hamur karıştırma süresi ve hamur pH değeri gibi işlem parametrelerinin buğulanmış ekmeğin beyazlık değeri üzerinde bir etkisi olduğunu göstermiştir. Duyusal değerlendirme üzerinde önemli bir etkisi vardır. İşlem koşulları uygun değilse, ürünün mavi, koyu veya sarı dönmesine neden olur. Araştırma sonuçları, hamur hazırlama işlemi sırasında eklenen su miktarının%45'e ulaştığını ve hamur karıştırma süresinin 5 dakika olduğunu göstermektedir, ~ Hamurun pH değerinin 10 dakika boyunca 6,5 olduğunda, beyazlık ölçeri ile ölçülen buharda beyazlık değeri ve duyusal değerlendirmesinin en iyisi olduğunu göstermektedir. Hamuru aynı anda 15-20 kez yuvarlarken, hamur pul pul, pürüzsüz, elastik ve parlak bir yüzeydir; Yuvarlanma oranı 3: 1 olduğunda, hamur tabakası parlaktır ve buğulanmış ekmeğin beyazlığı artar [l ila; Li, et a1. (2015) bileşik fermente hamurun üretim sürecini ve buharda buharda ekmek işlemedeki uygulamasını araştırmıştır [13].

4) Buğulanmış ekmekin kalite iyileştirilmesi üzerine araştırma. Buğulanmış ekmek kalitesi geliştiricilerin eklenmesi ve uygulanması üzerine araştırmalar; Esas olarak katkı maddeleri (enzimler, emülsiförler, antioksidanlar, vb. Gibi) ve diğer ekzojen proteinler dahil [14], nişasta ve modifiye nişasta [15] vb. İlgili sürecin ilavesi ve optimizasyonu, son yıllarda, bazı dışsal proteinlerin ve diğer katkı maddelerinin kullanımı yoluyla, glutarların (gluten) kullanımı yoluyla (glutatin) geliştirilmesinin (glutar) geliştirilmesi özellikle dikkate değerdir. Çölyak hastalığı olan hastalar [16.1 CIT.

5) Buğulanmış ekmek ve ilgili mekanizmaların korunması ve yaşlanması. Pan Lijun ve ark. (2010) deneysel tasarım yoluyla iyi yaşlanma karşıtı etkisi ile kompozit değiştiriciyi optimize etmiş [l DOD; Wang, et a1. (2015), buğulanmış ekmeğin fiziksel ve kimyasal özelliklerini analiz ederek glüten protein polimerizasyon derecesi, nem ve nişasta yeniden kristalleşmesinin buharda ekmek sertliğinin artması üzerindeki etkilerini incelemişlerdir. Sonuçlar, su kaybı ve nişasta yeniden kristalleşmesinin buğulanmış ekmeğin yaşlanmasının ana nedenleri olduğunu göstermiştir [20].

6) Yeni fermente bakterilerin ve maya uygulamasının uygulanması üzerine araştırma. Jiang, et A1. (2010) Chaetomium sp. buğulanmış ekmek [2L 'içinde ksilanaz (termostable ile) üretmek için fermente edildi; Gerez, et A1. (2012) fermente un ürünlerinde iki çeşit laktik asit bakteri kullanmış ve kalitelerini değerlendirmiştir [221; Wu, et al. (2012) dört çeşit laktik asit bakterisi (Lactobacillus plantarum, Lactobacillus, Lactobacillus brevis ve Lactobacillus delbrueclii brevis ve Lactobacillus delbruectii subgeri bulgarikusun kalitesi (spesifik hacim, doku, vb.) Üzerindeki etkisini incelemişlerdir. ve Gerez ve A1. (2012), un ürünlerinin alerjenisitesini ve diğer yönleri azaltmak için gliadin hidrolizini hızlandırmak için iki tür laktik asit bakterisinin fermantasyon özelliklerini kullanmışlardır.

7) Dondurulmuş hamurun buğulanmış ekmek içinde uygulanması üzerine araştırma.

Bunlar arasında buğulanmış ekmek, konvansiyonel depolama koşulları altında yaşlanmaya eğilimlidir, bu da buğulanmış ekmek üretiminin gelişimini kısıtlayan önemli bir faktördür ve sanayileşme sanayileşmesi. Yaşlandıktan sonra buğulanmış ekmek kalitesi azalır - doku kuru ve sertleşir, dregs, büzülür ve çatlaklar, duyusal kalite ve lezzet bozulur, sindirim ve emilim oranı azalır ve beslenme değeri azalır. Bu sadece raf ömrünü etkilemekle kalmaz, aynı zamanda çok fazla atık yaratır. İstatistiklere göre, yaşlanmaya bağlı yıllık kayıp, un ürünlerinin çıkışının% 3'üdür. %7. İnsanların yaşam standartlarının ve sağlık bilincinin iyileştirilmesi ve gıda endüstrisinin hızlı gelişimi, buharda ekmek de dahil olmak üzere geleneksel popüler zımba erişte ürünlerinin nasıl sanayileşmesi ve yüksek kaliteli, uzun raf ömrü ve kolay koruma, taze, güvenli, yüksek kaliteli ve uygun gıda için artan talebin ihtiyaçlarını karşılamak için uzun süreli bir teknik sorundur. Bu arka plana dayanarak, dondurulmuş hamur ortaya çıktı ve gelişimi hala yükseldi.

1.1.3 Dondurulmuş hamura giriş

Dondurulmuş hamur, 1950'lerde geliştirilen un ürünlerinin işlenmesi ve üretimi için yeni bir teknolojidir. Esas olarak ana hammadde ve su veya şeker olarak buğday unun kullanımını ana yardımcı malzemeler olarak ifade eder. Pişmiş, paketlenmiş veya paketlenmemiş, hızlı donma ve diğer işlemler, ürünün dondurulmuş bir duruma ulaşmasını sağlar ve 18 "C'de donmuş ürünler için, son ürünün çözülmesi, prova edilmesi, pişirilmesi vb. [251].

Üretim sürecine göre, dondurulmuş hamur kabaca dört tipe ayrılabilir.

A) Dondurulmuş hamur yöntemi: Hamur tek parça, hızlı donmuş, dondurulmuş, çözülmüş, prova ve pişmiş (pişirme, buhar, vb.)

B) Önceden koruma ve donma Hamur Yöntemi: Hamur bir parçaya bölünür, bir parça kanıtlanır, biri hızlı dondurulur, biri dondurulur, biri çözülür, biri prova edilir (biri pişirilir (fırın, buhar, vb.)

C) Önceden işlenmiş dondurulmuş hamur: hamur tek parçaya bölünür ve oluşturulur, tam olarak prova edilir, daha sonra pişirilir (bir dereceye kadar), soğutulmuş, dondurulmuş, dondurulmuş, depolanmış, çözülmüş ve pişmiş (fırın, buhar, vb.)

d) Tamamen işlenmiş dondurulmuş hamur: hamur tek parça halinde yapılır ve daha sonra tamamen prova edilir ve sonra tamamen pişirilir, ancak dondurulmuş, dondurulmuş ve depolanmış ve ısıtılır.

Dondurulmuş hamurun ortaya çıkması sadece fermente makarna ürünlerinin sanayileşmesi, standardizasyonu ve zincir üretimi için koşullar yaratmakla kalmaz, aynı zamanda işlem süresini etkili bir şekilde kısaltabilir, üretim verimliliğini artırabilir ve üretim süresini ve işçilik maliyetlerini azaltabilir. Bu nedenle, makarna gıdalarının yaşlanan fenomeni etkili bir şekilde engellenir ve ürünün raf ömrünü uzatmanın etkisi elde edilir. Bu nedenle, özellikle Avrupa, Amerika, Japonya ve diğer ülkelerde dondurulmuş hamur, beyaz ekmek (ekmek), Fransız tatlı ekmeği (Fransız tatlı ekmeği), küçük çörek (çörek), ekmek ruloları (rulolar), fransız baget (- çubuk), kurabiye ve dondurulmuş olarak yaygın olarak kullanılır.

Kek ve diğer makarna ürünleri farklı derecelerde uygulama vardır [26-27]. Eksik istatistiklere göre, 1990'a kadar, Amerika Birleşik Devletleri'ndeki fırınların% 80'i dondurulmuş hamur kullandı; Japonya'daki fırınların% 50'si de dondurulmuş hamur kullandı. Yirminci Yüzyıl

1990'larda Çin'e dondurulmuş hamur işleme teknolojisi tanıtıldı. Bilim ve teknolojinin sürekli gelişimi ve insanların yaşam standartlarının sürekli iyileştirilmesi ile dondurulmuş hamur teknolojisi geniş gelişim beklentileri ve büyük gelişme alanına sahiptir.

1.1.4 Dondurulmuş hamurun verileri ve zorlukları

Dondurulmuş hamur teknolojisi şüphesiz buğulanmış ekmek gibi geleneksel Çin gıdalarının sanayileşmiş üretimi için uygulanabilir bir fikir sunmaktadır. Bununla birlikte, bu işlem teknolojisinin hala bazı eksiklikleri vardır, özellikle daha uzun donma süresi koşullarında, son ürün daha uzun prova süresi, daha düşük spesifik hacim, daha yüksek sertlik, su kaybı, zayıf tat, azaltılmış lezzet ve kalite bozulması olacaktır. Ayrıca, donma nedeniyle

Hamur, çok bileşenli (nem, protein, nişasta, mikroorganizma, vb.), Çok fazlı (katı, sıvı, gaz), çok ölçekli (katı-GAS arayüzü, küçük moleküller, küçük moleküller, sıvı-gas arayüzü, sıvı-gaz arayüzü), katı-liquid arayüzü) yumuşak malzeme sistemi 1281, bu nedenle nedenlerdir.

Çoğu çalışma, dondurulmuş gıdalarda buz kristallerinin oluşumunun ve büyümesinin, ürün kalitesinin bozulmasına yol açan önemli bir faktör olduğunu bulmuştur [291]. Buz kristalleri sadece maya hayatta kalma oranını azaltmakla kalmaz, aynı zamanda gluten mukavemetini zayıflatmak, nişasta kristallikini ve jel yapısını etkiler ve maya hücrelerine zarar verir ve glutenin gaz tutma kapasitesini daha da azaltan azaltıcı glutatyonu serbest bırakır. Ek olarak, dondurulmuş depolama durumunda, sıcaklık dalgalanmaları yeniden kristalleşme nedeniyle buz kristallerinin büyümesine neden olabilir [30]. Bu nedenle, buz kristali oluşumu ve büyümenin nişasta, gluten ve maya üzerindeki olumsuz etkilerinin nasıl kontrol edileceği yukarıdaki problemleri çözmenin anahtarıdır ve aynı zamanda sıcak bir araştırma alanı ve yönüdür. Son on yılda, birçok araştırmacı bu çalışmaya katıldı ve bazı verimli araştırma sonuçları elde etti. Bununla birlikte, bu alanda daha fazla araştırılması gereken bazı boşluklar ve bazı çözülmemiş ve tartışmalı sorunlar var, örneğin:

a) Dondurulmuş hamurun, dondurulmuş depolama süresinin uzatılması ile, özellikle buz kristallerinin oluşum ve büyümesinin hamurun (nişasta, gluten ve maya) üç ana bileşeninin yapısı ve özellikleri üzerindeki etkisinin nasıl kontrol edileceği ile nasıl kısıtlanacağı hala bir sorundur. Bu araştırma alanında sıcak noktalar ve temel konular;

b) Farklı un ürünlerinin işleme ve üretim teknolojisi ve formülü üzerinde belirli farklılıklar olduğundan, farklı ürün tipleriyle kombinasyon halinde karşılık gelen özel dondurulmuş hamurun geliştirilmesi konusunda hala araştırma eksikliği vardır;

c) Üretim işletmelerinin optimizasyonuna ve ürün türlerinin yenilik ve maliyet kontrolüne elverişli yeni dondurulmuş hamur kalite geliştiricilerini genişletmek, optimize etmek ve kullanmak. Şu anda, daha da güçlendirilmesi ve genişletilmesi gerekiyor;

d) Hidrokolloidlerin dondurulmuş hamur ürünlerinin kalite iyileştirilmesi üzerindeki etkisi ve ilgili mekanizmaların daha fazla incelenmesi ve sistematik olarak açıklanması gerekmektedir.

1.1.5 Dondurulmuş hamurun araştırma durumu

Dondurulmuş hamurun yukarıdaki problemleri ve zorlukları göz önüne alındığında, dondurulmuş hamur teknolojisinin uygulanması, dondurulmuş hamur ürünlerinin kalite kontrolü ve iyileştirilmesi ve dondurulmuş hamur sistemi ve kalite bozulma bu tür araştırmalardaki malzeme bileşenlerinin yapısındaki değişikliklerin ilgili mekanizması, yakın zamanda yıllardaki sıcak bir sorundur. Özellikle, son yıllarda ana iç ve yabancı araştırmalar esas olarak aşağıdaki noktalara odaklanıyor:

I. Ürün kalitesinin bozulmasının nedenlerini, özellikle buz kristalleşmesinin biyolojik makromoleküller (protein, nişasta, vb.), Örneğin buz kristalleşmesi gibi, dondurulmuş depolama süresinin uzatılmasıyla dondurulmuş hamurun yapısı ve özelliklerindeki değişiklikler. Oluşum ve büyüme ve su durumu ve dağılımı ile ilişkisi; buğday gluten protein yapısındaki değişiklikler, konformasyon ve özellikler [31]; nişasta yapısı ve özelliklerindeki değişiklikler; Hamur mikroyapısında ve ilgili özelliklerde değişiklikler, vb. 361.

Çalışmalar, dondurulmuş hamurun işleme özelliklerinin bozulmasının ana nedenlerinin şunları içerdiğini göstermiştir: 1) Donma işlemi sırasında, mayanın hayatta kalması ve fermantasyon aktivitesi önemli ölçüde azalmıştır; 2) Hamurun sürekli ve eksiksiz ağ yapısı yok edilir, bu da hamurun hava tutma kapasitesine neden olur. ve yapısal güç büyük ölçüde azalır.

İi. Dondurulmuş hamur üretim işleminin optimizasyonu, dondurulmuş depolama koşulları ve formül. Dondurulmuş hamur üretimi, sıcaklık kontrolü, prova koşulları, ön dondurma işlemi, donma oranı, donma koşulları, nem içeriği, gluten protein içeriği ve çözülme yöntemlerinin tümü dondurulmuş hamurun işleme özelliklerini etkileyecektir [37]. Genel olarak, daha yüksek donma oranları, daha küçük ve daha düzgün dağılmış olan buz kristalleri üretirken, daha düşük donma oranları eşit olarak dağıtılmayan daha büyük buz kristalleri üretir. Buna ek olarak, cam geçiş sıcaklığının (CTA) altında bile daha düşük bir donma sıcaklığı kalitesini etkili bir şekilde koruyabilir, ancak maliyet daha yüksektir ve gerçek üretim ve soğuk zincir taşıma sıcaklıkları genellikle küçüktür. Ek olarak, donma sıcaklığının dalgalanması, hamurun kalitesini etkileyecek yeniden kristalleşmeye neden olacaktır.

III. Dondurulmuş hamurun ürün kalitesini artırmak için katkı maddeleri kullanma. Dondurulmuş hamurun ürün kalitesini artırmak için, birçok araştırmacı farklı perspektiflerden keşifler yapmıştır, örneğin, hamur ağı yapısının [45.56] vb. Katkı maddelerini kullanarak, dondurulmuş hamurdaki malzeme bileşenlerinin düşük sıcaklık toleransını iyileştirmiştir. Temel olarak, i) transglutaminaz, o [gibi enzim preparatlarını içerir. Amilaz; ii) Monogliserit stearat, veri, SSL, CSL, DATEM, vb. iii) antioksidanlar, askorbik asit, vb.; iv) Guar sakız, sarı orijinalgum, sakız Arapça, konjac sakız, sodyum aljinat, vb. v) Xu ve A1 gibi diğer fonksiyonel maddeler. (2009) donma koşulları altında ıslak gluten kütlesine buz yapım proteinleri ekledi ve gluten proteininin yapısı ve fonksiyonu üzerindeki koruyucu etkisini ve mekanizmasını incelemişlerdir [Y71.

Ⅳ. Antifriz mayasının üremesi ve yeni maya antifrizinin uygulanması [58-59]. Sasano, et A1. (2013), farklı suşlar arasındaki hibridizasyon ve rekombinasyon yoluyla donmaya toleranslı maya suşları elde etmişlerdir [60-61] ve S11i, Yu ve Lee (2013), donma koşulları altında mayanın fermantasyon yaşayabilirliğini korumak için kullanılan Erwinia Herbicans'tan türetilmiş bir biyojenik buz çekirdekleme maddesi incelemişlerdir [62J.

1.1.6 Dondurulmuş hamur kalite iyileştirmesinde hidrokolloidlerin uygulanması

Hidrokolloidin kimyasal doğası, 0 [glikoz, ramnoz, arabinoz, mannoz, vb.) 1-4. Glikosidik bağ veya/ve a. 1-"6. Glikosidik bağ veya B. 1-4. Glikosidik bağ ve 0 [.1-3. Glikosidik bağın yoğunlaşmasıyla oluşturulan yüksek moleküler organik bileşik, zengin bir çeşitliliğe sahiptir ve kabaca bölünebilir: Metil selüloz (MC), karboksetil selüloz (MC) gibi, karboksetil selüloz; Konjac sakız, sakız Arapça, deniz yosunu sakızı gibi deniz yosunu polisakkaritleri; Bu nedenle, hidrofilik kolloidlerin eklenmesi, hidrokolloidlerin birçok fonksiyonu, özellikleri ve nitelikleri, polisakkaritler ve su ve diğer makromoleküler maddeler arasındaki etkileşim ile yakından ilişkilidir. Wang Xin ve ark. (2007), deniz yosunu polisakkaritleri ve jelatin eklemenin hamurun cam geçiş sıcaklığı üzerindeki etkisini incelemişlerdir [631. Wang Yusheng ve ark. (2013), çeşitli hidrofilik kolloidlerin bileşik ilavesinin hamur akışını önemli ölçüde değiştirebileceğine inanmışlardır. Özellikleri değiştirin, hamurun gerilme mukavemetini iyileştirin, hamurun esnekliğini arttırın, ancak hamurun uzatılabilirliğini azaltın [silin.

1.1.7hidroksipropil metil selüloz (hidroksipropil metil selüloz, I-IPMC)

Hidroksipropil metil selüloz (hidroksipropil metil selüloz, HPMC), hidroksipropil tarafından oluşan doğal olarak oluşan bir selüloz türevidir ve metil, selüloz yan zincirindeki hidroksilin kısmen değiştirilmesi [65] (Şekil 1. 1). Amerika Birleşik Devletleri farmakopesi (Amerika Birleşik Devletleri farmakopisi), HPMC'yi HPMC'nin yan zincirindeki kimyasal ikame derecesindeki farka göre üç kategoriye ayırır: E (hypromellose 2910), F (hypromellose 2906) ve K (hypromeloz 2208).

Doğrusal moleküler zincir ve kristalin yapıda hidrojen bağlarının varlığı nedeniyle, selüloz uygulama aralığını da sınırlayan zayıf su çözünürlüğüne sahiptir. Bununla birlikte, HPMC'nin yan zincirinde ikame edicilerin varlığı, moleküller arası hidrojen bağlarını kırar, bu da daha hızlı bir şekilde su içinde şişebilir ve düşük sıcaklık kravatında kararlı bir kalın kolloidal dispersiyon oluşturabilir. Selüloz türev bazlı bir hidrofilik kolloid olarak HPMC, malzeme, kağıt yapımı, tekstil, kozmetik, ilaç ve gıda alanlarında yaygın olarak kullanılmaktadır [6 71]. Özellikle, benzersiz geri dönüşümlü termo-altlık özellikleri nedeniyle, HPMC genellikle kontrollü salım ilaçları için bir kapsül bileşeni olarak kullanılır; Gıdalarda HPMC, bir yüzey aktif madde, kıvamlaştırıcılar, emülgatörler, stabilizatörler vb. olarak da kullanılır ve ilgili ürünlerin kalitesini iyileştirmede ve belirli işlevleri gerçekleştirmede rol oynar. Örneğin, HPMC'nin eklenmesi nişastanın jelatinasyon özelliklerini değiştirebilir ve nişasta macununun jel mukavemetini azaltabilir. , HPMC gıdadaki nem kaybını azaltabilir, ekmek çekirdeğinin sertliğini azaltabilir ve ekmeğin yaşlanmasını etkili bir şekilde engelleyebilir.

HPMC bir dereceye kadar makarnada kullanılmış olsa da, esas olarak ürünlere özgü hacim, doku özellikleri ve raf ömrünü uzatabilen ekmek, vb. Bununla birlikte, guar sakız, ksantan sakızı ve sodyum aljinat [75-771] gibi hidrofilik kolloidlerle karşılaştırıldığında, dondurulmuş hamurdan işlenen buharda ekmeğin kalitesini iyileştirip iyileştiremeyeceği, dondurulmuş hamurda HPMC'nin uygulanması hakkında çok fazla çalışma yoktur. Etkisi hakkında hala ilgili raporların eksikliği var.

1.2 Araştırma amaç ve önemi

Şu anda, bir bütün olarak ülkemde dondurulmuş hamur işleme teknolojisinin uygulaması ve büyük ölçekli üretimi hala geliştirme aşamasındadır. Aynı zamanda, dondurulmuş hamurun kendisinde bazı tuzaklar ve eksiklikler vardır. Bu kapsamlı faktörler şüphesiz dondurulmuş hamurun daha fazla uygulanmasını ve tanıtımını kısıtlamaktadır. Öte yandan, bu aynı zamanda dondurulmuş hamur uygulanmasının, özellikle donmuş hamur teknolojisini Çin sakinlerinin ihtiyaçlarını karşılayan daha fazla ürün geliştirmek için geleneksel Çin erişte (olmayan) fermente zımba gıdalarının sanayileşmiş üretimiyle birleştirme açısından büyük potansiyele ve geniş beklentilere sahip olduğu anlamına gelir. Çin hamur işlerinin özelliklerine ve diyet alışkanlıklarına göre donmuş hamurun kalitesini artırmak pratik öneme sahiptir ve Çin hamur işlerinin işleme özellikleri için uygundur.

Bunun nedeni, Çin eriştelerinde HPMC'nin ilgili uygulama araştırmasının hala nispeten eksik olmasıdır. Bu nedenle, bu deneyin amacı, HPMC'nin dondurulmuş hamura uygulanmasını genişletmek ve buharda ekmek kalitesinin değerlendirilmesi yoluyla HPMC tarafından dondurulmuş hamur işlemenin iyileştirilmesini belirlemektir. Ek olarak, hamurun üç ana bileşenine (buğday proteini, nişasta ve maya sıvısı) HPMC ilave edildi ve HPMC'nin buğday proteini, nişasta ve maya'nın yapısı ve özellikleri üzerindeki etkisi sistematik olarak incelendi. Ve gıda alanındaki HPMC'nin uygulama kapsamını genişletmek ve buharda ekmek yapmak için uygun dondurulmuş hamurun gerçek üretimi için teorik destek sağlamak için dondurulmuş hamurun kalite iyileştirilmesi için yeni bir uygulanabilir yol sağlamak için ilgili mekanizma sorunlarını açıklayın.

1.3 Çalışmanın ana içeriği

Genellikle hamurun çok bileşenli, çoklu aralıklı, çok fazlı ve çok ölçekli özellikleri olan tipik bir karmaşık yumuşak madde sistemi olduğuna inanılmaktadır.

Ekleme miktarının ve dondurulmuş depolama süresinin dondurulmuş hamurun yapısı ve özellikleri, dondurulmuş hamur ürünlerinin kalitesi (buğulanmış ekmek), buğday glutenin yapısı ve özellikleri, buğday nişastasının yapısı ve özellikleri ve maya fermantasyon aktivitesi. Yukarıdaki düşüncelere dayanarak, bu araştırma konusunda aşağıdaki deneysel tasarım yapılmıştır:

1) Bir katkı maddesi olarak yeni bir hidrofilik kolloid, hidroksipropil metilselüloz (HPMC) türü seçin ve farklı donma süresi (0, 15, 30, 60 gün; aşağıdaki aynı) koşullarında HPMC'nin ilave miktarını inceleyin. (%0,%0.5,%1,%2; aşağıda aynı) Dondurulmuş hamurun reolojik özellikleri ve mikro yapısı ve ayrıca hamur ürününün kalitesi - buğulanmış ekmeğin (spesifik buharda ekmek hacmi dahil), doku, doku, doku, işleme ve kalite üzerinde HPM eklenmesinin etkisini araştırır ve kalite üzerinde HPM eklenmesi ve kalitesi üzerinde HPM eklenmesi ve kalitesi üzerinde hPM eklenmesi ve kalitesi üzerinde hPM eklenmesi ve kalitesi üzerinde hPM eklenmesi etkisini araştırır. dondurulmuş hamurun işleme özellikleri;

2) İyileştirme mekanizması açısından, farklı HPMC ilavelerinin ıslak gluten kütlesinin reolojik özellikleri üzerindeki etkileri, su durumunun geçişi ve buğday glutenin yapısı ve özellikleri farklı donma süresi koşulları altında incelenmiştir.

3) İyileştirme mekanizması açısından, farklı donma süresi koşulları altında farklı HPMC ilavelerinin jelatinizasyon özellikleri, jel özellikleri, kristalizasyon özellikleri ve termodinamik özellikleri üzerindeki etkileri incelenmiştir.

4) İyileştirme mekanizması açısından, farklı HPMC ilavelerinin fermantasyon aktivitesi, sağkalım oranı ve farklı donma süresi koşulları altında hücre dışı glutatyon içeriği üzerindeki etkileri incelenmiştir.

Bölüm 2 I-IPMC ilavesinin dondurulmuş hamur işleme özellikleri ve buğulanmış ekmek kalitesi üzerindeki etkileri

2.1 Giriş

Genel olarak konuşursak, fermente un ürünlerini yapmak için kullanılan hamurun malzeme bileşimi esas olarak biyolojik makromoleküler maddeleri (nişasta, protein), inorganik su ve organizmalar maya içerir ve hidrasyon, çapraz bağlama ve etkileşimden sonra oluşur. Özel yapıya sahip kararlı ve karmaşık bir malzeme sistemi geliştirilmiştir. Çok sayıda çalışma, hamurun özelliklerinin nihai ürünün kalitesi üzerinde önemli bir etkisi olduğunu göstermiştir. Bu nedenle, belirli ürünü karşılamak için bileşikleri optimize ederek, ürünün kalitesinin veya kullanım için gıdaların hamuru formülasyonunu ve teknolojisini geliştirmek için bir araştırma yönüdür; Öte yandan, ürünün kalitesini sağlamak veya iyileştirmek için hamur işleme ve korumanın özelliklerinin iyileştirilmesi veya iyileştirilmesi de önemli bir araştırma sorunudur.

Girişte belirtildiği gibi, bir hamur sistemine HPMC eklemek ve hamur özellikleri (farin, uzama, reoloji, vb.) Ve nihai ürün kalitesi üzerindeki etkilerini incelemek, yakından ilişkili iki çalışmadır.

Bu nedenle, bu deneysel tasarım esas olarak iki açıdan gerçekleştirilir: HPMC ilavesinin dondurulmuş hamur sisteminin özellikleri üzerindeki etkisi ve buharda pişirilmiş ekmek ürünlerinin kalitesi üzerindeki etkisi.

2.2 Deneysel Malzemeler ve Yöntemler

2.2.1 Deneysel Malzemeler

Zhongyu Buğday Un Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Maya Angel Maya Co., Ltd.; HPMC (%28 metil ikame derecesi%.30, hidroksipropil ikame derecesi%7 .12) Aladdin (Şangay) Kimyasal Reaktif Şirketi; Bu deneyde kullanılan tüm kimyasal reaktifler analitik derecedir;

2.2.2 Deneysel aletler ve ekipman

Enstrüman ve Ekipman Adı

BPS. 500Cl sabit sıcaklık ve nem kutusu

TA-XT PLUS Fiziksel Mülk Test Cihazı

BSAL24S Elektronik Analitik Denge

DHG. 9070A Patlama Kurutma Fırını

SM. 986S Hamur Mikseri

C21. KT2134 İndüksiyon Ocak

Toz Ölçer. E

Ekstansometre. E

Discovery R3 rotasyonel reometre

Q200 Diferansiyel Tarama Kalorimetre

Fd. 1b. 50 vakum dondurucu kurutma makinesi

SX2.4.10 Mufle Furace

Kjeltee TM 8400 Otomatik Kjeldahl Azot Analizörü

Üretici

Shanghai Yiheng Scientific Instrument Co., Ltd.

Bapa Micro Systems, İngiltere

Sartorius, Almanya

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Almanya

Brabender, Almanya

Amerikan TA Şirketi

Amerikan TA Şirketi

Pekin Bo Yi Kang Deneysel Enstrüman Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Danish Foss Company

2.2.3 Deneysel Yöntem

2.2.3.1 Un'un temel bileşenlerinin belirlenmesi

GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81], buğday unu-nem, protein, nişasta ve kül içeriğinin temel bileşenlerini belirleyin.

2.2.3.2 Hamurun un özelliklerinin belirlenmesi

Referans yöntemine göre GB/T 14614.2006 Hamurun farinöz özelliklerinin belirlenmesi [821.

2.2.3.3 Hamurun gerilme özelliklerinin belirlenmesi

GB/T 14615.2006'ya göre hamurun gerilme özelliklerinin belirlenmesi [831.

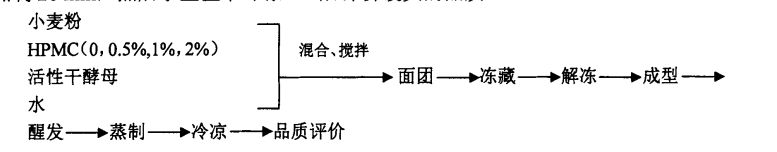

2.2.3.4 Dondurulmuş hamur üretimi

GB/T 17320.1998 [84] hamur yapma işlemine bakın. 450 g un ve 5 g aktif kuru maya hamuru mikserinin kasesine tartın, ikisini tamamen karıştırmak için düşük hızda karıştırın ve daha sonra 245 mL düşük sıcaklıkta (maya aktivitesini inhibe etmek için 4 ° C'de 4 ° C'de önceden depolanmış), daha önce 4 dakikada 4 ° C'de önceden saklanmış, daha önce 1 dakikada orta hızda, daha sonra yaklaşık 1 dakika boyunca düşük hızda karıştırın, daha sonra yaklaşık 1 porsiyona kadar. Silindirik bir şekle yoğurun, daha sonra bir ziplock torbası ile kapatın. 15, 30 ve 60 gün boyunca 18 ° C'de dondurun.

2.2.3.5 Hamurun reolojik özelliklerinin belirlenmesi

Hamur numunelerini karşılık gelen donma süresinden sonra çıkarın, 4 saat boyunca 4 ° C'de bir buzdolabına koyun ve daha sonra hamur numuneleri tamamen eriyene kadar oda sıcaklığına yerleştirin. Örnek işleme yöntemi, 2.3.6'nın deney kısmı için de geçerlidir.

Kısmen erimiş hamurun merkezi kısmının bir örneği (yaklaşık 2 g) kesildi ve reometrenin alt plakasına yerleştirildi (Discovery R3). İlk olarak, numune dinamik gerinim taramasına tabi tutuldu. Spesifik deneysel parametreler aşağıdaki gibi ayarlandı: 40 mM çapında paralel bir plaka kullanıldı, boşluk 1000 mln olarak ayarlandı, sıcaklık 25 ° C ve tarama aralığı%0.01 idi. %100, numune dinlenme süresi 10 dakikadır ve frekans 1Hz olarak ayarlanır. Test edilen numunelerin doğrusal viskoelastisite bölgesi (LVR), gerinim taraması ile belirlendi. Daha sonra, numune dinamik bir frekans taramasına tabi tutuldu ve spesifik parametreler aşağıdaki gibi ayarlandı: gerinim değeri% 0.5 (LVR aralığında), dinlenme süresi, kullanılan fikstür, aralık ve sıcaklığın tümü suş tarama parametre ayarları ile tutarlıydı. Frekanstaki her 10 kat artış (doğrusal mod) için reoloji eğrisine beş veri noktası (grafik) kaydedildi. Her kelepçe depresyonundan sonra, fazla numune bir bıçakla hafifçe kazındı ve deney sırasında su kaybını önlemek için numunenin kenarına bir parafin yağı tabakası uygulandı. Her numune üç kez tekrarlandı.

2.2.3.6 Hamurda dondurulabilir su içeriği (dondurulabilir su içeriği, CF iç belirleme)

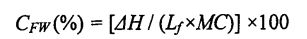

Tamamen eritilmiş hamurun yaklaşık 15 mg'lık bir numuneyi tartın, alüminyum bir pota (sıvı numuneleri için uygun) içinde kapatın ve bir diferansiyel tarama kalorimetrisi (DSC) ile ölçün. Belirli program parametreleri ayarlanmıştır. Aşağıdaki gibi: Birincisi 5 dakika boyunca 20 ° C'de dengeleyin, daha sonra 10 "c/dak hızında .30 ° C'ye düşün, 10 dakika tutun ve son olarak 5" c/dak hızında 25 ° C'ye yükselir, tasfiye gazı azot (N2) ve akış hızı 50 mL/dakika idi. Boş alüminyum pota referans olarak kullanılarak elde edilen DSC eğrisi, Analiz Yazılımı Universal Analysis 2000 kullanılarak analiz edildi ve buz kristalinin eritme entalpisi (günü) yaklaşık 0 ° C'ye entegre edildi. Donabilir su içeriği (CFW) aşağıdaki formülle hesaplanır [85.86]:

Bunlar arasında 厶 Gizli nemin ısısını temsil eder ve değeri 334 J Dan; MC (toplam nem içeriği) hamurdaki toplam nem içeriğini temsil eder (GB 50093.2010T78'e göre ölçülür)). Her numune üç kez tekrarlandı.

2.2.3.7 buğulanmış ekmek üretimi

Karşılık gelen donma süresinden sonra, dondurulmuş hamur çıkarıldı, önce 4 ° C'lik bir buzdolabında 4 saat dengelendi ve daha sonra donmuş hamur tamamen çözülene kadar oda sıcaklığına yerleştirildi. Hamuru porsiyon başına yaklaşık 70 gram içine bölün, şekle yoğurun ve daha sonra sabit bir sıcaklık ve nem kutusuna koyun ve 30 ° C'de 60 dakika ve%85'lik bir nem için kanıtlayın. Prova yaptıktan sonra, 20 dakika buharlayın ve buğulanmış ekmeğin kalitesini değerlendirmek için oda sıcaklığında 1 saat soğutun.

2.2.3.8 Buğulanmış ekmek kalitesinin değerlendirilmesi

(1) Belirli bir hacim buğulanmış ekmekin belirlenmesi

GB/T 20981.2007 [871'e göre, buğulanmış çöreklerin hacmini (iş) ölçmek için kolza yer değiştirme yöntemi kullanıldı ve buğulanmış çöreklerin kütle (m) elektronik bir denge kullanılarak ölçüldü. Her numune üç kez çoğaltıldı.

Buğulanmış ekmeğe özgü hacim (CM3 / g) = buğulanmış ekmek hacmi (CM3) / buğulanmış ekmek kütlesi (g)

(2) Buğulanmış ekmek çekirdeğinin doku özelliklerinin belirlenmesi

Küçük değişikliklerle SIM, Noor Aziah, Cheng (2011) [88] yöntemine bakın. Buğulanmış ekmeğin 20x 20 x 20 mn'13 çekirdek örneği, buğulanmış ekmeğin merkezi alanından kesildi ve buğulanmış ekmeğin TPA (doku profili analizi) bir fiziksel özellik test cihazı ile ölçüldü. Spesifik parametreler: prob P/100'tür, ön ölçüm oranı 1 mm/s'dir, orta ölçüm oranı 1 mm/s'dir, ölçüm sonrası oranı 1 mm/s'dir, sıkıştırma deformasyonu değişkeni%50'dir ve iki sıkıştırma arasındaki zaman aralığı 30 saniyedir, tetik kuvveti 5 g'dir. Her numune 6 kez tekrarlandı.

2.2.3.9 Veri İşleme

Aksi belirtilmedikçe tüm deneyler en az üç kez tekrarlandı ve deney sonuçları ortalama (ortalama) ± standart sapma (standart sapma) olarak ifade edildi. SPSS istatistiği 19 varyans analizi (varyans analizi, ANOVA) için kullanıldı ve anlamlılık düzeyi O. 05; İlgili grafikleri çizmek için Origin 8.0'ı kullanın.

2.3 Deneysel Sonuçlar ve Tartışma

2.3.1 Temel Bileşim Buğday unu indeksi

Tab 2.1 Buğday unun temel kurucusunun içeriği

2.3.2 I-IPMC ilavesinin hamurun farinöz özellikleri üzerindeki etkisi

Tablo 2.2'de gösterildiği gibi, HPMC ilavesinin artmasıyla, hamurun su emilimi,% 58.10'dan (HPMC hamuru eklenmeden)% 60.60'a (% 2 HPMC hamur eklenmesi) önemli ölçüde artmıştır. Ek olarak, HPMC ilavesi, hamur stabilite süresini 10.2 dakikadan (boş) 12.2 dakikadan (% 2 HPMC eklendi) geliştirdi. Bununla birlikte, HPMC ilavesinin artmasıyla birlikte, hem hamur oluşturma süresi hem de hamur zayıflama derecesi, sırasıyla 2.10 dakikalık boş hamur oluşturma süresinden ve 55.0 FU zayıflama derecesinden, hamur oluşturma süresi 1 .50 dakika ve zayıflama derecesi,% 28.57 ve 67, zayıflama derecesi 28.0 Fu, 28.0 FU, zayıflama derecesi 28.0 FU, 28.0 FU, azaltma derecesi 28.0 FU, 28.0 FU, azaltma derecesi, 18.0 FU, 28.0 FU, azalma derecesi, 28.0 FU, azaltma derecesi 28.0 FU, 28.0 FU, azalma derecesi, 28.0 fu, 28.0 fu, zayıflama derecesi 28.0 fu, 28.0 fu, azalma derecesi, 28.0 fu, azaldı.

HPMC, güçlü su tutma ve su tutma kapasitesine sahip olduğundan ve buğday nişastası ve buğday gluteninden daha fazla emici olduğundan [8 "01, bu nedenle HPMC'nin eklenmesi, hamurun su emme oranını iyileştirir. Hamur oluşturma süresi, hamur oluşturma süresinin 500'e ulaştığı zaman, HPM'nin eklenmesinin eklenmesinin eklenmesi, HPM'nin eklenmesi, HPM'nin eklenmesinin, 500'ü, HPM'nin eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklendiğini, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin, eklenmesinin olduğunu gösterdiği zamandır. Hamur stabilitesi süresi, hamur kıvamının 500 FU üzerinde tutulduğu zamandır ve Hamur stabilitesi süresini arttırır. HPMC, hamurun tutarlılığının stabilize edilmesinde rol oynayabilir. Α'nın artması ve hamur zayıflatma derecesinin azalması, mekanik kesme kuvvetinin etkisi altında, HPMC ile eklenen hamur yapısının Rosell, Collar ve Haros (2007) araştırma sonuçlarına benzer olduğunu gösterir.

Not: Aynı sütundaki farklı süper metin küçük harfler önemli farkı gösterir (p <0.05)

2.3.3 HPMC ilavesinin hamur gerilme özelliklerine etkisi

Hamurun gerilme özellikleri, hamurun uzatılabilirliği, gerilme direnci ve hamurun gerilme oranı dahil olmak üzere, hamurun işleme özelliklerini daha iyi yansıtabilir. Hamurun gerilme özellikleri, glutenin moleküler zincirlerin çapraz bağlanması hamurun elastikiyetini belirlediğinden, glutenin moleküllerinin hamur genişletilebilirliğindeki uzatılmasına atfedilir [921]. Termonia, Smith (1987) [93], polimerlerin uzamasının iki kimyasal kinetik sürece, yani moleküler zincirler arasındaki ikincil bağların kırılmasına ve çapraz bağlı moleküler zincirlerin deformasyonuna bağlı olduğuna inanıyordu. Moleküler zincirin deformasyon oranı nispeten düşük olduğunda, moleküler zincir, moleküler zincirin gerilmesiyle üretilen stresle yeterince ve hızlı bir şekilde başlayamaz, bu da moleküler zincirin kırılmasına ve moleküler zincirin uzatma uzunluğu da kısadır. Sadece moleküler zincirin deformasyon oranı, moleküler zincirin hızlı ve yeterince deforme olmasını sağlayabildiğinde ve moleküler zincirdeki kovalent bağ düğümleri kırılmayacaksa, polimerin uzaması arttırılabilir. Bu nedenle, gluten protein zincirinin deformasyonu ve uzama davranışının değiştirilmesi, hamurun gerilme özellikleri üzerinde bir etkiye sahip olacaktır [92].

Tablo 2.3, farklı miktarlarda HPMC (O,%0.5,%1 ve%2) ve farklı prova 1'9 (45 dakika, 90 dakika ve 135 dakika), hamur gerilme özellikleri (enerji, streç direnci, maksimum germe direnci, uzama, gerilme oranı ve maksimum germe oranı) etkilerini listelemektedir. Deneysel sonuçlar, tüm hamur örneklerinin gerilme özelliklerinin, prova süresinin uzatılmasıyla azalan uzama hariç, prova süresinin uzatılmasıyla arttığını göstermektedir. Enerji değeri için, 0 ila 90 dakika arasında, hamur örneklerinin geri kalanının enerji değeri,% 1 HPMC eklenmesi dışında kademeli olarak arttı ve tüm hamur örneklerinin enerji değeri kademeli olarak arttı. Önemli bir değişiklik yoktu. Bu, prova süresi 90 dakika olduğunda, hamurun ağ yapısının (moleküler zincirler arasında çapraz bağlama) tamamen oluştuğunu gösterir. Bu nedenle, prova süresi daha da genişletilir ve enerji değerinde önemli bir fark yoktur. Aynı zamanda, bu da hamurun prova süresini belirlemek için bir referans sağlayabilir. Düzeltme süresi arttıkça, moleküler zincirler arasındaki daha ikincil bağlar oluşur ve moleküler zincirler daha yakından bağlantılıdır, bu nedenle gerilme direnci ve maksimum gerilme direnci kademeli olarak artar. Aynı zamanda, moleküler zincirlerin deformasyon oranı, moleküler zincirler arasındaki ikincil bağların artmasıyla ve moleküler zincirlerin daha sıkı çapraz bağlanması ile azalmıştır, bu da hamurun prova süresinin aşırı uzantısı ile uzamasının azalmasına yol açmıştır. Çekme direnci/maksimum gerilme direncindeki artış ve uzamadaki azalma, gerilme LL/maksimum gerilme oranında bir artışa neden oldu.

Bununla birlikte, HPMC'nin eklenmesi yukarıdaki eğilimi etkili bir şekilde bastırabilir ve hamurun gerilme özelliklerini değiştirebilir. HPMC ilavesinin artmasıyla, gerilme direnci, maksimum gerilme direnci ve hamurun enerji değeri, uzama artarken, buna bağlı olarak azalmıştır. Spesifik olarak, prova süresi 45 dakika olduğunda, HPMC ilavesinin artmasıyla, hamur enerjisi değeri sırasıyla 148.20-J: 5.80 J'den (boş) 129.70-J'ye: 6.65 J (ekle 0.5 HPMC ekle), 120.30 ± 8.84 J (ekleme% 1 HPMC) ve 11 HPMC)

J (% 2 HPMC eklendi). Aynı zamanda, hamurun maksimum gerilme direnci 674.50-A'dan (boş) 591.80'e düştü: 591.80-A: 5.87 BU (% 0.5 HPMC eklenti), 602.70 ± 16.40 Bu (% 1 HPMC ilave) ve% HPMC eklenmiştir) ve 515.40-A: 7.78 Bu (215.40-A: 7.78 bu (215.40-A: Bununla birlikte, hamurun uzaması 154.75+7.57 MITI'dan (boş) 164.70-A: 2.55 m/rl'ye (% 0.5 HPMC eklenmesi), 162.90-A: 4,05 dakika (% 1 HPMC eklenmesi) ve 1 67.20-A: 1.98 dakika (% 2 HPMC ilave) arttı. This may be due to the increase of the plasticizer-water content by adding HPMC, which reduces the resistance to the deformation of the gluten protein molecular chain, or the interaction between HPMC and the gluten protein molecular chain changes its stretching behavior, which in turn affects It improves the tensile properties of the dough and increases the extensibility of the dough, which will affect the quality (eg, specific volume, texture) of the final ürün.

2.3.4 HPMC ekleme miktarının ve donma depolama süresinin hamurun reolojik özellikleri üzerindeki etkileri

Hamurun reolojik özellikleri, viskoelastisite, stabilite ve işleme özellikleri gibi hamurun kapsamlı özelliklerini ve işleme ve depolama sırasında özelliklerdeki değişiklikleri sistematik olarak yansıtabilen hamur özelliklerinin önemli bir yönüdür.

Şekil 2.1 HPMC ilavesinin dondurulmuş hamurun reolojik özellikleri üzerindeki etkisi

Şekil 2.1, 0 gün ila 60 gün arasında farklı HPMC içeriğine sahip hamurun depolama modülünün (elastik modül, g ') ve kayıp modülünün (viskoz modül, g ") değişimini göstermektedir. Sonuçlar, HPMC ilave edilmeden HPMC eklenmeden HPMC'nin değişmesi önemli ölçüde azaldığını gösterdi. Bunun nedeni, hamurun ağ yapısının donma depolama sırasında buz kristalleri tarafından hasar görmesi olabilir, bu da yapısal mukavemetini azaltır ve böylece elastik modül önemli ölçüde azalır. Bununla birlikte, HPMC ilavesinin artmasıyla, G 'değişimi kademeli olarak azalmıştır. Özellikle, ilave HPMC miktarı%2 olduğunda, G 'varyasyonu en küçüktü. Bu, HPMC'nin buz kristallerinin oluşumunu ve buz kristallerinin boyutundaki artışı etkili bir şekilde inhibe edebileceğini, böylece hamur yapısındaki hasarı azaltabileceğini ve hamurun yapısal mukavemetini koruyabildiğini gösterir. Ek olarak, hamurun G 'değeri ıslak gluten hamurundan daha büyükken, hamurun G "değeri ıslak gluten hamurununkinden daha küçüktür, çünkü hamur, gluten ağ yapısı üzerinde adsorbe edilebilen ve dağılabilen büyük miktarda nişasta içerdiğinden, aşırı nemi tutulurken mukavemetini arttırır.

2.3.5 HPMC ekleme miktarının ve dondurucu depolama süresinin dondurulabilir su içeriği (OW) üzerindeki etkileri dondurulmuş hamurda

Hamurdaki tüm nem, nemin durumu (serbest akan, kısıtlı, diğer maddelerle birlikte, vb.) Ve çevresi ile ilişkili belirli bir düşük sıcaklıkta buz kristalleri oluşturamaz. Donanabilir su, hamurdaki düşük sıcaklıklarda buz kristalleri oluşturmak için faz dönüşümüne girebilen sudur. Donlanabilir su miktarı, buz kristali oluşumunun sayısını, boyutunu ve dağılımını doğrudan etkiler. Ek olarak, donabilir su içeriği, donma depolama süresinin uzatılması, donma depolama sıcaklığının dalgalanması ve malzeme sistemi yapısı ve özelliklerinin değişimi gibi çevresel değişikliklerden de etkilenir. HPMC ilave edilmeden dondurulmuş hamur için, donma depolama süresinin uzatılmasıyla Q silikon,% 32.48 ± 0.32'den (0 gün boyunca dondurulmuş depolama)% 39.13 ± 0.64'e (0 gün boyunca dondurulmuş depolama) önemli ölçüde arttı. Tibet 60 gün boyunca), artış oranı%20.47 idi. Bununla birlikte, 60 günlük dondurulmuş depolamadan sonra, HPMC ilavesinin artmasıyla CFW artış oranı azaldı, bunu%18.41,%13.71 ve%12.48 izledi (Tablo 2.4). Aynı zamanda, dondurulmamış hamurun O∥, eklenen HPMC miktarının artmasıyla,% 32.48a-0.32'den (HPMC eklemeden)% 31.73 ± 0.20'ye kadar arttı. (% 0.5 HPMC), 3 1.29+0.03 (% 1 HPMC eklenmesi) ve% 30.44 ± 0.03 (% 2 HPMC eklenmesi) su tutma kapasitesi, serbest su akışını inhibe eder ve dondurulabilen su miktarını azaltır. Donma depolama sürecinde, yeniden kristalleştirme ile birlikte hamur yapısı yok edilir, böylece dondurulamaz suyun bir kısmı dondurulabilir suya dönüştürülür, böylece donabilir su içeriğini arttırır. Bununla birlikte, HPMC, buz kristallerinin oluşumunu ve büyümesini etkili bir şekilde inhibe edebilir ve hamur yapısının stabilitesini koruyabilir, böylece donabilir su içeriğinin artışını etkili bir şekilde inhibe edebilir. Bu, dondurulmuş ıslak gluten hamurundaki donabilir su içeriğinin değişim yasası ile tutarlıdır, ancak hamur daha fazla nişasta içerdiğinden, CFW değeri ıslak gluten hamuru tarafından belirlenen G∥ değerinden daha küçüktür (Tablo 3.2).

2.3.6 Iipmc ekleme ve donma süresinin buğulanmış ekmek kalitesi üzerindeki etkileri

2.3.6.1 HPMC ekleme miktarının ve dondurulmuş depolama süresinin buharda pişirilmiş ekmek hacmine etkisi

Buğulanmış ekmek hacmi, buğulanmış ekmeğin görünümünü ve duyusal kalitesini daha iyi yansıtabilir. Buğulanmış ekmeğin spesifik hacmi ne kadar büyük olursa, aynı kalitede buğulanmış ekmeğin hacmi o kadar büyük olur ve belirli hacim, gıdaların görünümü, renk, dokusu ve duyusal değerlendirmesi üzerinde belirli bir etkiye sahiptir. Genel olarak konuşursak, daha büyük spesifik hacimlere sahip buğulanmış çörekler de tüketiciler arasında belirli bir ölçüde daha popülerdir.

Şekil 2.2 HPMC ilavesinin ve dondurulmuş depolamanın Çin buharlı ekmeğinin belirli hacmine etkisi

Buğulanmış ekmek hacmi, buğulanmış ekmeğin görünümünü ve duyusal kalitesini daha iyi yansıtabilir. Buğulanmış ekmeğin spesifik hacmi ne kadar büyük olursa, aynı kalitede buğulanmış ekmeğin hacmi o kadar büyük olur ve belirli hacim, gıdaların görünümü, renk, dokusu ve duyusal değerlendirmesi üzerinde belirli bir etkiye sahiptir. Genel olarak konuşursak, daha büyük spesifik hacimlere sahip buğulanmış çörekler de tüketiciler arasında belirli bir ölçüde daha popülerdir.

Bununla birlikte, dondurulmuş hamurdan yapılan buğulanmış ekmeğin spesifik hacmi, dondurulmuş depolama süresinin uzatılmasıyla azalmıştır. Bunlar arasında, HPMC ilave edilmeden dondurulmuş hamurdan yapılan buğulanmış ekmeğin spesifik hacmi 2.835 ± 0.064 cm3/g (dondurulmuş depolama) idi. 0 gün) 1.495 ± 0.070 cm3/g'ye kadar (60 gün boyunca dondurulmuş depolama); % 2 HPMC ile eklenen dondurulmuş hamurdan yapılan buharlı ekmek hacmi 3.160 ± 0.041 cm3/g'den 2.160 ± 0.041 cm3/g'ye düştü. 451 ± 0.033 cm3/g, bu nedenle, HPMC ile eklenen dondurulmuş hamurdan yapılan buğulanmış ekmeğin spesifik hacmi, ilave miktarın artmasıyla azalmıştır. Buğulanmış ekmek hacmi sadece maya fermantasyon aktivitesinden (fermantasyon gazı üretimi) etkilenmediğinden, hamur ağı yapısının orta gaz tutma kapasitesinin de nihai ürünün spesifik hacmi üzerinde önemli bir etkisi vardır [96'9. Yukarıdaki reolojik özelliklerin ölçüm sonuçları, hamur ağı yapısının bütünlüğünün ve yapısal mukavemetinin donma depolama işlemi sırasında yok edildiğini ve donma depolama süresinin uzatılmasıyla hasar derecesinin yoğunlaştığını göstermektedir. İşlem sırasında, gaz tutma kapasitesi zayıftır, bu da buğulanmış ekmeğin belirli hacminde bir azalmaya yol açar. Bununla birlikte, HPMC'nin eklenmesi, hamur ağı yapısının bütünlüğünü daha etkili bir şekilde koruyabilir, böylece hamurun hava tutma özellikleri, O. 60 günlük dondurulmuş depolama periyodunda, HPMC ilavesinin artmasıyla, karşılık gelen buharda ekmeğin spesifik hacmi kademeli olarak azalır.

2.3.6.2 HPMC ekleme miktarı ve dondurulmuş depolama süresinin buğulanmış ekmeğin doku özellikleri üzerindeki etkileri

TPA (dokusal profil analizleri) Fiziksel özellik testi, sertlik, esneklik, uyum, çiğneme ve esneklik dahil olmak üzere makarna gıdalarının mekanik özelliklerini ve kalitesini kapsamlı bir şekilde yansıtabilir. Şekil 2.3, HPMC ilavesi ve donma süresinin buğulanmış ekmeğin sertliği üzerindeki etkisini göstermektedir. Sonuçlar, donma işlemi olmadan taze hamur için, HPMC ilavesinin artmasıyla buğulanmış ekmeğin sertliğinin önemli ölçüde arttığını göstermektedir. 355.55 ± 24.65g'den (boş numune) 310.48 ± 20.09 g (O.5 HPMC ekleyin), 258.06 ± 20.99 g (% 1 T-IPMC ekle) ve 215.29 + 13.37 g (% 2 HPMC eklenmiştir). Bu, belirli buğulanmış ekmek hacmindeki artışla ilişkili olabilir. Ek olarak, Şekil 2.4'ten görülebileceği gibi, HPMC eklenen artışlar arttıkça, taze hamurdan yapılan buğulanmış ekmeğin yaylılığı, sırasıyla 0.968 ± 0.006'dan (boş) 1'den 1'e önemli ölçüde artar. .020 ± 0.004 (% 0.5 HPMC ekleyin), 1.073 ± 0.006 (% 1 I-IPMC ekleyin) ve 1.176 ± 0.003 (% 2 HPMC ekleyin). Buğulanmış ekmeğin sertlik ve esnekliğindeki değişiklikler, HPMC eklenmesinin buğulanmış ekmek kalitesini artırabileceğini gösterdi. Bu, Rosell, Rojas, Benedito de Barber (2001) [95] ve Barcenas, Rosell (2005) [solucanlar] 'nın araştırma sonuçları ile tutarlıdır, yani HPMC ekmeğin sertliğini önemli ölçüde azaltabilir ve ekmek kalitesini artırabilir.

Şekil 2.3 HPMC ilavesinin ve dondurulmuş depolamanın Çin buğulanmış ekmeğin sertliği üzerindeki etkisi

Öte yandan, dondurulmuş hamurun dondurulmuş depolama süresinin uzaması ile, yapılan buğulanmış ekmeğin sertliği önemli ölçüde artarken (P <0.05), esneklik önemli ölçüde azalmıştır (P <0.05). Bununla birlikte, ilave HPMC olmadan dondurulmuş hamurdan yapılan buğulanmış çöreklerin sertliği 358.267 ± 42.103 g'den (0 gün boyunca dondurulmuş depolama) 1092.014 ± 34.254 g'ye (60 gün boyunca dondurulmuş depolama) yükseldi;

% 2 HPMC ile dondurulmuş hamurdan yapılmış buğulanmış ekmeğin sertliği, 208.233 ± 15.566 g'den (0 gün boyunca dondurulmuş depolama) 564.978 ± 82.849 g'ye (60 gün boyunca dondurulmuş depolama) yükseldi. Şekil 2.4 HPMC ilavesinin ve dondurulmuş depolamanın Çin buharlası ekmeğin yaylılığı üzerindeki etkisi, HPMC ilave edilmeden dondurulmuş hamurdan yapılan buğulanmış ekmeğin esnekliği 0.968 ± 0.006 (0 gün boyunca donma) ila 0.689 ± 0.022 (60 gün boyunca dondurulmuş); % 2 HPMC ile dondurulmuş, hamurdan yapılmış buğulanmış çöreklerin esnekliğini 1.176 ± 0.003'ten (0 gün boyunca dondurarak) 0.962 ± 0.003'e (60 gün boyunca donma) düşürdü. Açıkçası, dondurulmuş depolama süresi boyunca dondurulmuş hamurda eklenen HPMC miktarının artmasıyla sertlik artış oranı ve elastikiyet azalma oranı azalmıştır. Bu, HPMC eklenmesinin buğulanmış ekmek kalitesini etkili bir şekilde artırabileceğini gösterir. Ek olarak, Tablo 2.5, HPMC ilavesi ve dondurulmuş depolama süresinin buğulanmış ekmeğin diğer doku dizinleri üzerindeki etkilerini listelemektedir. ) anlamlı bir değişiklik yoktu (p> 0.05); Bununla birlikte, 0 gün donma sırasında, HPMC ilavesinin artmasıyla, sakızlık ve çiğneme önemli ölçüde azaldı (P

Öte yandan, donma süresinin uzatılmasıyla, buğulanmış ekmeğin kohezyonu ve geri yükleme kuvveti önemli ölçüde azalmıştır. HPMC ilave edilmeden dondurulmuş hamurdan yapılan buğulanmış ekmek için, kohezyonu O. 86-4-0.03 g (dondurulmuş depolama 0 gün) 0.49+0.06 g'a (dondurulmuş depolama) düşürülürken, geri yükleme kuvveti 0.48+0.04 g gün için 0.17 ± 0.01'e (0.17 ± 0.01 gün için donen depolama; Bununla birlikte,% 2 HPMC ilave ile dondurulmuş hamurdan yapılan buğulanmış çörekler için, kohezyon 0.93+0.02 g (0 gün dondurulmuş) 0.61+0.07 g (60 gün boyunca dondurulmuş depolama), 0.53+0.07 g (0 gün için 0 gün için dondurulmuş depolama) ila 0.27+4 -02 için azaltıldı. Ayrıca, dondurulmuş depolama süresinin uzatılmasıyla, buğulanmış ekmeğin yapışkanlığı ve çiğnemesi önemli ölçüde artmıştır. HPMC eklemeden dondurulmuş hamurdan yapılan buğulanmış ekmek için, yapışkanlık 336.54+37 arttı. 24 (0 günlük dondurulmuş depolama) 1232.86 ± 67.67'ye (60 günlük dondurulmuş depolama) yükselirken, çiğneme 325.76+34.64'ten (0 gün dondurulmuş depolama) 1005.83+83.95'e (60 gün boyunca dondurulmuş) yükseldi; Bununla birlikte,% 2 HPMC eklenmiş dondurulmuş hamurdan yapılan buğulanmış çörekler için, yapışkanlık 206.62+1 1.84'ten (0 gün donmuş) 472.84'e yükseldi. 96+45.58 (60 gün boyunca dondurulmuş depolama), çiğneme 200.78+10.21'den (0 gün boyunca dondurulmuş depolama) 404.53+31.26'ya (60 gün boyunca dondurulmuş depolama) yükseldi. Bu, HPMC eklenmesinin, donma deposunun neden olduğu buğulanmış ekmekin doku özelliklerindeki değişiklikleri etkili bir şekilde inhibe edebileceğini gösterir. Ek olarak, donma depolamasının neden olduğu buğulanmış ekmeğin doku özelliklerindeki değişiklikler (yapışkanlık ve çiğnemelik artışı ve iyileşme kuvvetinin azalması gibi), buğulanmış ekmeğe özgü hacmin değişimi ile belirli bir iç korelasyon da vardır. Bu nedenle, hamur özellikleri (örneğin, farinalite, uzama ve reolojik özellikler), dondurulmuş hamura HPMC ilave edilerek geliştirilebilir ve HPMC, işlenmiş buğulanmış çöreklerin kalitesi iyileştirilir, dondurulmuş hamurun oluşumunu, büyümesini ve yeniden dağıtılmasını (yeniden kristalleştirme işlemi) inhibe eder.

2.4 Bölüm Özeti

Hidroksipropil metilselüloz (HPMC) bir tür hidrofilik kolloiddir ve nihai ürün hala eksik olduğu için Çin tarzı makarna gıdaları (buğulanmış ekmek gibi) ile dondurulmuş hamurda uygulama araştırmasıdır. Bu çalışmanın temel amacı, HPMC ilavesinin dondurulmuş hamurun işleme özellikleri üzerindeki etkisini ve buğulanmış ekmeğin kalitesi üzerindeki etkisini araştırarak HPMC iyileştirmesinin etkisini değerlendirmektir, böylece buharda ekmek ve diğer Çin tarzı un ürünlerinde HPMC uygulanması için bir miktar teorik destek sağlamaktır. Sonuçlar, HPMC'nin hamurun farinöz özelliklerini iyileştirebileceğini göstermektedir. HPMC ilave miktarı%2 olduğunda, hamurun su emme oranı kontrol grubunda%58.10'dan%60.60'a yükselir; 2 dakika 12.2 dakikaya yükseldi; Aynı zamanda, hamur oluşum süresi kontrol grubundaki 2.1 dakikadan 1.5 değirmene düştü; Zayıflama derecesi kontrol grubundaki 55 FU'dan 18 FU'ya düştü. Ek olarak, HPMC ayrıca hamurun gerilme özelliklerini de geliştirdi. Eklenen HPMC miktarındaki artışla birlikte, hamurun uzaması önemli ölçüde artmıştır; önemli ölçüde azaldı. Ek olarak, dondurulmuş depolama süresi boyunca, HPMC eklenmesi, hamurdaki dondurlanabilir su içeriğinin artış oranını azalttı, böylece buz kristalizasyonunun neden olduğu hamur ağı yapısındaki hasarı inhibe ederek, hamur viskoelastisitesinin göreceli stabilitesini ve ağ yapısının bütünlüğünü koruyarak, dolayısıyla Dough Network yapısının stabilitesini iyileştirdi. Nihai ürünün kalitesi garanti edilir.

Öte yandan, deneysel sonuçlar, HPMC'nin eklenmesinin dondurulmuş hamurdan yapılan buğulanmış ekmek üzerinde iyi bir kalite kontrolü ve iyileştirme etkisi olduğunu göstermiştir. Dondurulmamış numuneler için, HPMC eklenmesi buğulanmış ekmeğin spesifik hacmini arttırdı ve buğulanmış ekmeğin doku özelliklerini geliştirdi - buğulanmış ekmeğin sertliğini azalttı, esnekliğini arttırdı ve aynı zamanda buğulanmış ekmeğin yapışkanlığını ve çiğnemesini azalttı. Ek olarak, HPMC'nin ilavesi, dondurulmuş hamurdan yapılan buğulanmış çöreklerin donma süresinin uzatılmasıyla - buğulanmış çöreklerin sertlik, yapışkanlığı ve çiğnemesinin artış derecesini azaltmanın ve buharda bulunan buns, kesih ve geri kazanım kuvvetinin azalmasının esnekliğini azaltarak inhibe edilmesini inhibe etti.

Sonuç olarak, bu, HPMC'nin donmuş hamurun nihai ürün olarak buğulanmış ekmek ile işlenmesine uygulanabileceğini ve buğulanmış ekmeğin kalitesini daha iyi koruma ve iyileştirme etkisine sahip olduğunu göstermektedir.

Bölüm 3 HPMC ilavesinin donma koşulları altında buğday gluteninin yapısı ve özellikleri üzerindeki etkileri

3.1 Giriş

Buğday gluten, buğday tanelerinde en bol depolama proteinidir ve toplam proteinin% 80'inden fazlasını oluşturur. Bileşenlerinin çözünürlüğüne göre, kabaca glutenin (alkalin çözeltisinde çözünür) ve gliadine (alkalin çözeltisinde çözünür) bölünebilir. etanol çözeltisinde). Bunlar arasında, glutenin moleküler ağırlığı (MW) 1x107da kadar yüksektir ve moleküller arası ve moleküller arası disülfür bağları oluşturabilen iki alt birim vardır; Gliadinin moleküler ağırlığı sadece 1x104da iken ve moleküller iç disülfür bağı oluşturabilen sadece bir alt birim vardır [100]. Campos, Steffe ve Ng (1 996), hamur oluşumunu iki işleme ayırdı: enerji girişi (hamurla karıştırma işlemi) ve protein ilişkisi (hamur ağı yapısının oluşumu). Genellikle hamur oluşumu sırasında, glutenin hamurun elastikiyetini ve yapısal mukavemetini belirlediğine inanılırken, gliadin hamurun viskozitesini ve akışkanlığını belirler [102]. Gluten proteininin hamur ağı yapısının oluşumunda vazgeçilmez ve benzersiz bir role sahip olduğu ve hamuru uyum, viskoelastisite ve su emilimiyle donattığı görülebilir.

Ek olarak, mikroskobik bir bakış açısından, hamurun üç boyutlu ağ yapısının oluşumuna, moleküller arası ve intramoleküler kovalent bağların (disülfür bağları gibi) oluşumu (hidrojen bağları, hidrofobik donanımlar gibi) eşlik eder [103]. İkincil bağın enerjisi olmasına rağmen

Miktar ve stabilite kovalent bağlardan daha zayıftır, ancak gluten konformasyonunun korunmasında önemli bir rol oynarlar [1041].

Dondurulmuş hamur için, donma koşulları altında, buz kristallerinin oluşumu ve büyümesi (kristalizasyon ve yeniden kristalleşme işlemi), hamur ağı yapısının fiziksel olarak sıkılmasına neden olacak ve yapısal bütünlüğü yok edilecek ve mikroskopik olarak. Gluten proteininin yapısı ve özelliklerindeki değişiklikler eşliğinde [105'1061. Zhao ve A1 olarak. (2012), donma süresinin uzatılmasıyla, gluten proteininin moleküler ağırlığı ve moleküler jirasyon yarıçapının azaldığını bulmuşlardır [107J, bu da gluten proteininin kısmen depolimerize edildiğini göstermiştir. Ek olarak, gluten proteininin uzamsal konformasyonel değişiklikleri ve termodinamik özellikleri, hamur işleme özelliklerini ve ürün kalitesini etkileyecektir. Bu nedenle, donma depolama sürecinde, su durumu (buz kristal durumu) ve gluten proteininin farklı dondurucu depolama süresi koşulları altında yapısını ve özelliklerini araştırmak için bazı araştırma önemidir.

Önsözde belirtildiği gibi, bir selüloz türevi hidrokolloid olarak, dondurulmuş hamurda hidroksipropil metilselüloz (HPMC) uygulaması çok fazla incelenmez ve etki mekanizması üzerindeki araştırmalar daha da azdır.

Bu nedenle, bu deneyin amacı, buğday gluten hamurunu (gluten hamurunu), ıslak gluten sisteminde, gluten protein özellikleri, terminik özelliklerde, terminik özelliklerde, terminik özelliklerde farklı donma süresi (0, 15, 30, 30, 60 gün),%1,%2) içeriğini araştırmak için araştırma modeli olarak kullanmaktır. Dondurulmuş hamurun işleme özelliklerindeki değişikliklerin nedenlerini ve ilgili sorunların anlaşılmasını geliştirmek için HPMC mekanizması sorunlarının rolünü keşfedin.

3.2 Malzeme ve Yöntemler

3.2.1 Deneysel Malzemeler

Gluten Anhui Rui Fu Xiang Food Co., Ltd.; Hidroksipropil metilselüloz (HPMC, yukarıdaki ile aynı) Aladdin Chemical Reaktif Co., Ltd.

3.2.2 Deneysel aygıt

Ekipman Adı

Keşif. R3 reometre

DSC. Q200 Diferansiyel Tarama Kalorimetre

PQ00 1 Düşük alanlı NMR aleti

722E Spektrofotometre

JSM. 6490lv Tungsten Filament Tarama Elektron Mikroskobu

HH dijital sabit sıcaklıkta su banyosu

BC/BD. 272SC Buzdolabı

BCD. 201LCT Buzdolabı

BEN. 5 Ultra Mikroelektronik Denge

Otomatik mikroplaka okuyucu

Nicolet 67 Fourier Dönüşümü Kızılötesi Spektrometre

Fd. 1b. 50 vakum dondurucu kurutma makinesi

KDC. 160HR yüksek hızlı soğutulmuş santrifüj

Thermo Fisher FC Tam Dalga Boyu Tarama Mikroplaka Okuyucu

Pb. Model 10 pH metre

Myp ll. Tip 2 manyetik karıştırıcı

MX. S tipi girdap akım osilatörü

SX2.4.10 Mufle Furace

Kjeltec TM 8400 Otomatik Kjeldahl Azot Analizörü

Üretici

Amerikan TA Şirketi

Amerikan TA Şirketi

Şangay Niumet Şirketi

Shanghai Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Jintan Jincheng Guosheng Deney Enstrüman Fabrikası

Qingdao Haier Grubu

Hefei Mei Ling Co., Ltd.

Sartorius, Almanya

Thermo Fisher, ABD

Thermo Nicolet, ABD

Pekin Bo Yi Kang Deneysel Enstrüman Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, ABD

Sertoris Almanya

Shanghai Mei Ying Pu Enstrüman Co., Ltd.

Scilogex, ABD

Huangshi Hengfeng Medical Equipment Co., Ltd.

Danish Foss Company

3.2.3 Deneysel Reaktifler

Deneylerde kullanılan tüm kimyasal reaktifler analitik sınıftaydı.

3.2.4 Deneysel yöntem

3.2.4.1 Glutenin temel bileşenlerinin belirlenmesi

GB 5009.5_2010, GB 50093.2010, GB 50094.2010, GB/T 5009.6.2003T78-81], gluten içindeki protein, nem, kül ve lipit içeriği sırasıyla belirlendi ve sonuçlar Tablo 3.1'de gösterilmiştir.

3.2.4.2 Dondurulmuş ıslak gluten hamurunun hazırlanması (gluten hamuru)

100 g gluteni bir behere tartın, damıtılmış su (%40, w/w) ekleyin, 5 dakika boyunca bir cam çubukla karıştırın ve daha sonra ıslak gluten kütlesi elde ettikten sonra, taze tutma torbasında 15 saat içinde kapatın ve 24 saat boyunca dondurun. günler, 30 gün ve 60 gün), boş kontrol grubu olarak dondurulmuş 0 günlük numune (JE, taze dondurulmamış ıslak gluten kütlesi).

3.2.4.3 Islak gluten kütlesinin reolojik özelliklerinin belirlenmesi

Karşılık gelen donma süresi bittiğinde, dondurulmuş ıslak gluten kütlesini çıkarın ve 8 saat dengelemek için 4 ° C'lik bir buzdolabına yerleştirin. Daha sonra, numuneyi çıkarın ve numune tamamen çözülene kadar oda sıcaklığına yerleştirin (bu ıslak gluten kütlesini çözme yöntemi, deneylerin daha sonraki bir kısmı, 2.7.1 ve 2.9 için de geçerlidir). Eritilmiş ıslak gluten kütlesinin merkezi alanının bir örneği (yaklaşık 2 g) kesildi ve reometrenin numune taşıyıcısına (alt plaka) (Discovery R3) yerleştirildi. Gerinim süpürme) doğrusal viskoelastisite bölgesini (LVR) belirlemek için, spesifik deneysel parametreler aşağıdaki gibi ayarlanır - fikstür 40 değirmen çapında paralel bir plakadır, boşluk 1000 mRN olarak ayarlanır ve sıcaklık 25 ° C'ye ayarlanır, gerinim tarama aralığı%0.01'dir. %100, frekans 1 Hz olarak ayarlanır. Ardından, numuneyi değiştirdikten sonra, 10 dakika bekletin ve sonra dinamik yapın

Frekans taraması, spesifik deneysel parametreler aşağıdaki gibi ayarlanır - suş% 0.5'tir (LVR'de) ve frekans tarama aralığı 0.1 Hz'dir. 10 Hz, diğer parametreler gerinim süpürme parametreleri ile aynıdır. Tarama verileri logaritmik modda elde edilir ve apsis, depolama modülü (G ') ve kayıp modülü (G') frekansı, ordu'nun rheolojik ayrık eğrisidir. Numune her seferinde kelepçe tarafından basıldıktan sonra, fazla numunenin bir bıçakla hafifçe kazınması ve deney sırasında nemi önlemek için numunenin kenarına bir parafin yağı tabakası uygulandığını belirtmek gerekir. kayıp. Her numune üç kez çoğaltıldı.

3.2.4.4 Termodinamik özelliklerin belirlenmesi

BOT (2003) yöntemine göre [1081, numunelerin ilgili termodinamik özelliklerini ölçmek için bu deneyde diferansiyel tarama kalorimetre (DSC q.200) kullanılmıştır.

(1) Islak gluten kütlesinde dondurulabilir su (CF silikon) içeriğinin belirlenmesi

15 mg'lık bir ıslak gluten numunesi tartıldı ve alüminyum bir pota (sıvı numuneler için uygun) içinde kapatıldı. Tayin prosedürü ve parametreleri aşağıdaki gibidir: 5 dakika boyunca 20 ° C'de dengelenin, daha sonra 10 ° C/dak hızında .30 ° C'ye düş, son olarak 5 ° C/dak hızında tutun ve 5 ° C hızında, gazı (Purge gazı) referans (N2) ve akış hızı 50 mL/dak) ve akış hızı 50 mL/min (n2), 50 mL/min (n2), kükme olarak kullanıldı. Elde edilen DSC eğrisi, 0 ° C civarında bulunan pikler analiz edilerek Analiz Yazılımı Universal Analysis 2000 kullanılarak analiz edildi. Buz kristallerinin eritme entalpisini elde etmek için integral (yu günü). Daha sonra, dondurulabilir su içeriği (CFW) aşağıdaki formülle hesaplanır [85-86]:

Bunlar arasında üç, nemin gizli ısısını temsil eder ve değeri 334 j/g'dir; MC, ölçülen ıslak glutenin toplam nem içeriğini temsil eder (GB 50093.2010 [. 78] 'e göre ölçülür). Her numune üç kez çoğaltıldı.

(2) Buğday gluten proteininin termal denatürasyon tepe sıcaklığının (TP) belirlenmesi